Моделите на постројки за мешање асфалт обично се класифицираат врз основа на нивниот производствен капацитет (тони/час), структурна форма и тек на процесот.

1. Класификација според методот на работа

Стационарна фабрика за мешање асфалт

Карактеристики: Инсталирани на фиксна локација, тие се големи, имаат висок производствен капацитет и се високо автоматизирани.„Мерење по серии и мешање по серии“значи дека загревањето, сушењето, селектирањето и мерењето на агрегатот (песок и чакал) се вршат одделно од мерењето на асфалтот и минералниот прав, при што присилното мешање конечно се одвива во резервоарот за мешање.

Применливи апликации: Големи проекти, снабдување со урбан комерцијален асфалтен бетон и долгорочни проекти.

Мобилна фабрика за мешање асфалт

Карактеристики: Главните компоненти се модуларни и монтирани на приколки, што овозможува брз транспорт и инсталација. Од сушење и загревање на агрегатот до мешање со асфалт и минерален прав, целиот процес е континуиран. Иако ефикасноста на производството е висока, точноста на мерењето и стабилноста на квалитетот на смесата се малку пониски од оние на постројките со повремена работа.

Применливи апликации: Одржување на автопати, мали и средни проекти и проекти со дисперзирани градилишта.

2. Класификација според производствен капацитет

Ова е најинтуитивната класификација и директно го одразува обемот на опремата.

- Мал: Под 40 t/h

- Медиум: 60-160 t/h

- Големо: 180-320 t/h

- Екстра голема: Над 400 t/h

Накратко: На пазарот, кога луѓето се повикуваат на „мешалка за асфалт“, тие обично се однесуваат на фиксна опрема за мешање на асфалт бетон со принудно повремено мешање.

II. Принцип на работа (земајќи го како пример типот со принудно интермитентно дејство)

Процесот на работа на постројка за мешање на асфалт со принудно повремено мешање е софистициран, меѓусебно поврзан систем.

Целиот процес може да се подели во следниве клучни фази:

- Снабдување со ладен материјал и почетно мешање

Агрегатите од песок и чакал (како што се кршен камен, песок и камени струготини) со различни спецификации (големини на честички) се складираат во силоси за ладен материјал и се пренесуваат преку лента за снабдување со агрегат до транспортерот според прелиминарен сооднос за испорака во следната фаза. - Сушење и загревање на агрегати

Транспортерот за агрегат го внесува ладниот, влажен агрегат во сушарата. Внатре во сушарата, агрегатот се загрева директно со спротивна струја од високотемпературни пламени (генерирани од горилник). Како што ротира барабанот, тој континуирано се крева и распрснува, целосно отстранувајќи ја влагата и достигнувајќи работна температура од приближно 160-180°C. - Серионирање и складирање на топол агрегат

Загреаниот агрегат се пренесува со лифт до вибрирачко сито. Вибрирачкото сито прецизно го сортира агрегатот според големината на честичките во различни силоси за топол агрегат. Овој чекор е клучен за да се обезбеди прецизна градација на конечната смеса. - Прецизно мерење и мешање

Ова е „мозокот“ и јадрото на целата опрема:- Мерење на агрегат: Контролниот систем прецизно ја мери потребната тежина на агрегат со различна големина на честички од секој силос за топол агрегат според рецептот и го става во миксер.

- Мерење на асфалт: Асфалтот се загрева до течна состојба во изолиран резервоар, прецизно се мери со асфалтна вага, а потоа се прска во миксерот.

- Мерење на минерален прав: Минералниот прав во силосот за минерален прав се пренесува со шрафен транспортер до вага за минерален прав, каде што прецизно се мери и се додава во миксерот. Сите материјали се енергично мешаат во миксерот, рамномерно вклопувајќи се во висококвалитетен асфалтен бетон за кратко време (приближно 30-45 секунди).

- Складирање и вчитување на завршен материјал

Готовата асфалтна смеса се истоварува во силос за готов материјал за привремено складирање или директно се товари во камион, се покрива со изолациона церада и се транспортира до градилиштето за поплочување.

Предности на принуднотоФабрики за мешање на асфалт во серија:

Висок квалитет на мешавина и прецизно градирање

Бидејќи агрегатите се прецизно селектираат и складираат во посебни силоси, мерењето може да се изврши строго според дизајнираната формула, обезбедувајќи високо прецизна и стабилна градација на минерали (т.е. пропорцијата на различни големини на агрегати) во асфалтната смеса. Ова е клучно за обезбедување квалитет на коловозот (како што се мазност и издржливост).

Флексибилно прилагодување на рецептот

Менувањето на рецептите е лесно. Едноставното менување на параметрите во контролниот компјутер ви овозможува да произведувате асфалтни мешавини со различни спецификации и типови (како што се AC, SMA, OGFC итн.) за да ги задоволите различните барања на проектот. Добри еколошки перформанси

Современата опрема за серии е опремена со ефикасни вреќасти филтри, кои го собираат поголемиот дел од прашината генерирана за време на процесот на сушење и мешање. Обновената прашина може да се користи како минерални фини честички, намалувајќи го загадувањето и отпадот.

Зрела технологија и висока сигурност

Како класичен модел развиен со децении, неговата технологија е многу зрела, работата е стабилна, стапките на дефекти се релативно ниски, а одржувањето е лесно.

Предности на постројките за континуирано мешање на асфалт:

Висока производствена ефикасност

Бидејќи работи континуирано, нема време на чекање поврзано со повремениот циклус „вчитување-мешање-празнење“, што резултира со поголема теоретска излезна моќност при иста излезна моќност.

Ниска потрошувачка на енергија

Релативно едноставната структура, на која му недостасува гломазно вибрирачко сито или систем со топол силос, резултира со помала вкупна потрошувачка на енергија.

Мал отпечаток и ниски инвестициски трошоци

Со својот компактен дизајн, почетните инвестиции и трошоците за инсталација се генерално пониски од оние на сериска опрема со исто производство.

При избор на мешалка за асфалт, мешалките за асфалт со принудна серија се претпочитан избор за повеќето проекти со високи стандарди поради нивниот супериорен квалитет на смесата, флексибилната прилагодливост на формулацијата и одличните еколошки перформанси. Континуираните мешалки за асфалт, од друга страна, се вредни во апликации чувствителни на трошоци со екстремно високи производствени барања и помалку барана точност на градација на смесата.

Решението за целосни сценарија на CO-NELE опфаќа сè, од изградба на патишта до одржување на патишта.

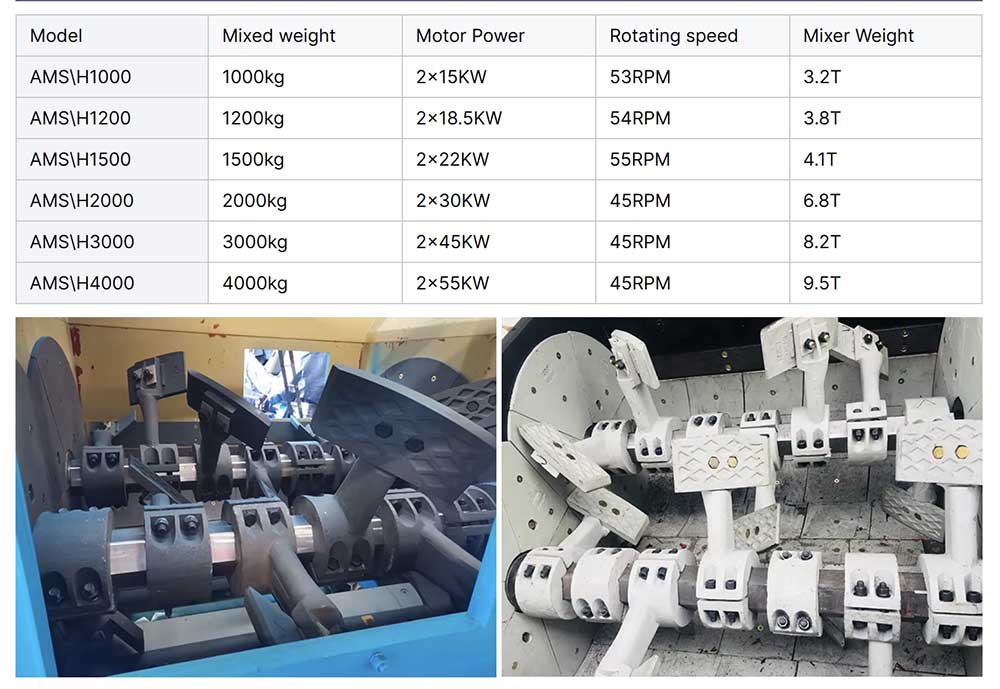

Големи инфраструктурни проекти: За автопати и аеродромски писти, моделите со голем капацитет како CO-NELE AMS\H4000 испорачуваат јачина на мешавина што надминува 12 MPa и 25% подобрена отпорност на бразда, задоволувајќи ги барањата на големи сообраќајни оптоварувања.

Изградба на општински патишта: Серијата CO-NELE AMS\H2000 поддржува двоен режим на производство, комбинирајќи девствени и рециклирани материјали, балансирајќи ја ефикасноста на градењето и заштитата на животната средина. Таа е оптимален избор за површинска изградба на урбани автопати и главни патишта.

Одржување и поправка на патишта: Малите, мобилни модели на CO-NELE (60-120 t/h) флексибилно се движат по градските улици, произведувајќи на лице место, намалувајќи ги загубите во транспортот и скратувајќи ги работите за одржување за 50%.

Посебни потреби на проектот: CO-NELE нуди прилагодени модули за производство на топол асфалт и пенаст асфалт, овозможувајќи мешање на ниска температура на 120°C и намалување на бучавата за 15dB, што ги прави погодни за посебни сценарија како што се сунѓерести градови и живописни услови на патиштата.

Целосен животен циклус на миксер за асфалт CO-NELE

24-часовна брза реакција: Далечинската дијагностика решава 80% од дефектите, а инженерите пристигнуваат на лице место во рок од 48 часа.

Услуга за надградба по мерка: Нудиме „Интелигентно решение за ретрофитирање на мешалка за асфалт“ за постара опрема, вклучувајќи инсталација на CO-NELE IoT модули и надградени системи за отстранување прашина, со што се внесува нов производствен капацитет на постара опрема.

Сертификатите на CO-NELE го поддржуваат вашиот квалитет

Производите на CO-NELE се сертифицирани од меѓународни органи како што се ISO 9001, ISO 14001 и CE, и се извезуваат во над 80 земји ширум светот.

Време на објавување: 15 октомври 2025 година