Моделите на асфалтосмесителните инсталации обикновено се класифицират въз основа на техния производствен капацитет (тонове/час), структурна форма и технологичен поток.

1. Класификация по метод на работа

Стационарна асфалтосмесителна инсталация

Характеристики: Инсталирани на фиксирана площадка, те са мащабни, с висок производствен капацитет и са силно автоматизирани.\"Дозиране на партиди и смесване на партиди\"означава, че нагряването, сушенето, пресяването и дозирането на инертни материали (пясък и чакъл) се извършват отделно от дозирането на асфалт и минерален прах, като принудителното смесване се извършва накрая в смесителния резервоар.

Приложими приложения: Мащабни проекти, доставка на градски търговски асфалтобетон и дългосрочни проекти.

Мобилна асфалтосмесителна инсталация

Характеристики: Основните компоненти са модулирани и монтирани на ремаркета, което позволява бърз транспорт и монтаж. От сушенето и нагряването на агрегатите до смесването с асфалт и минерален прах, целият процес е непрекъснат. Въпреки че ефективността на производството е висока, точността на дозиране и стабилността на качеството на сместа са малко по-ниски от тези на периодично работещите инсталации.

Приложими приложения: Поддръжка на магистрали, малки и средни проекти и проекти с разпръснати строителни площадки.

2. Класификация по производствен капацитет

Това е най-интуитивната класификация и пряко отразява мащаба на оборудването.

- Малък: Под 40 т/ч

- Среден: 60-160 т/ч

- Голям: 180-320 т/ч

- Изключително голям: Над 400 т/ч

В обобщение: На пазара, когато хората говорят за „асфалтобетонна смесителна машина“, те обикновено имат предвид фиксирано, принудително-прекъснато оборудване за смесване на асфалт.

II. Принцип на работа (като пример за тип с принудително-прекъснато действие)

Работният процес на асфалтосмесителна инсталация с принудително-прекъснато действие е сложна, взаимосвързана система.

Целият процес може да бъде разделен на следните ключови етапи:

- Доставка на студен материал и първоначално смесване

Пясъчни и чакълести агрегати (като трошен камък, пясък и каменни парчета) с различни спецификации (размери на частиците) се съхраняват в силози за студени материали и се транспортират с лентов захранващ механизъм до конвейера за агрегати съгласно предварително определено съотношение за доставка до следващия етап. - Сушене и нагряване на агрегати

Конвейерът за агрегати подава студения, мокър агрегат в сушилния барабан. Вътре в сушилния барабан агрегатът се нагрява директно от противоток от високотемпературни пламъци (генерирани от горелка). При въртенето на барабана той непрекъснато се повдига и разпръсква, като по този начин се отстранява напълно влагата и се достига работна температура от приблизително 160-180°C. - Пресяване и съхранение на горещи агрегати

Загрятият агрегат се транспортира от елеватор до вибриращо сито. Вибриращият щит сортира прецизно агрегата по размер на частиците в различни силози за горещ агрегат. Тази стъпка е от решаващо значение за осигуряване на прецизната градация на крайната смес. - Прецизно дозиране и смесване

Това е „мозъкът“ и ядрото на цялото оборудване:- Дозиране на инертни материали: Системата за управление претегля точно необходимото тегло инертни материали с различни размери на частиците от всеки силоз за горещи инертни материали, съгласно рецептата, и го поставя в смесителя.

- Дозиране на асфалт: Асфалтът се нагрява до течно състояние в изолиран резервоар, дозира се точно с помощта на асфалтова везна и след това се пръска в миксера.

- Дозиране на минерален прах: Минералният прах в силоза за минерален прах се транспортира с винтов транспортьор до везна за минерален прах, където се дозира точно и се добавя към смесителя. Всички материали се смесват енергично в смесителя, като се смесват равномерно във висококачествен асфалтобетон за кратко време (приблизително 30-45 секунди).

- Съхранение и товарене на готови материали

Готовата асфалтова смес се разтоварва в силоз за готов материал за временно съхранение или директно се товарят на камион, покриват се с изолационен брезент и се транспортират до строителната площадка за полагане на асфалта.

Предимства на принудителнотоАсфалтосмесителни инсталации за партиди:

Високо качество на сместа и прецизно оцветяване

Тъй като инертните материали се пресяват прецизно и се съхраняват в отделни силози, дозирането може да се извършва стриктно според проектираната формула, което осигурява високо точна и стабилна минерална градация (т.е. съотношението на различните размери на инертните материали) в асфалтовата смес. Това е от решаващо значение за осигуряване на качеството на настилката (като гладкост и дълготрайност).

Гъвкаво регулиране на рецептата

Промяната на рецептите е лесна. Простото модифициране на параметрите в управляващия компютър ви позволява да произвеждате асфалтови смеси с различни спецификации и видове (като AC, SMA, OGFC и др.), за да отговорите на различните изисквания на проекта. Добри екологични характеристики

Съвременното оборудване за партидно производство е оборудвано с ефикасни ръкавни филтри, които улавят по-голямата част от праха, генериран по време на сушилния барабан и процеса на смесване. Възстановеният прах може да се използва като минерални фини частици, намалявайки замърсяването и отпадъците.

Зряла технология и висока надеждност

Като класически модел, разработван в продължение на десетилетия, технологията му е много зряла, работата е стабилна, процентът на повреди е сравнително нисък, а поддръжката е лесна.

Предимства на асфалтосмесителните инсталации с непрекъснато действие:

Висока производствена ефективност

Тъй като работи непрекъснато, няма време за изчакване, свързано с прекъсващия цикъл „зареждане-смесване-разреждане“, което води до по-висока теоретична мощност при същата изходна мощност.

Ниска консумация на енергия

Сравнително простата структура, без обемисто вибриращо сито или система от горещ силоз, води до по-ниска обща консумация на енергия.

Малък отпечатък и ниски инвестиционни разходи

С компактния си дизайн, първоначалните инвестиции и разходите за монтаж обикновено са по-ниски от тези на серийно оборудване със същата мощност.

При избора на асфалтосмесител, асфалтосмесителите с принудително дозиране са предпочитаният избор за повечето проекти с високи стандарти, поради превъзходното им качество на сместа, гъвкавата адаптивност на формулата и отличните екологични характеристики. Асфалтосмесителите с непрекъснато действие, от друга страна, са ценни в приложения, чувствителни към разходи, с изключително високи производствени изисквания и по-малко взискателна точност на градацията на сместа.

Пълното решение на CO-NELE обхваща всичко - от пътно строителство до пътна поддръжка.

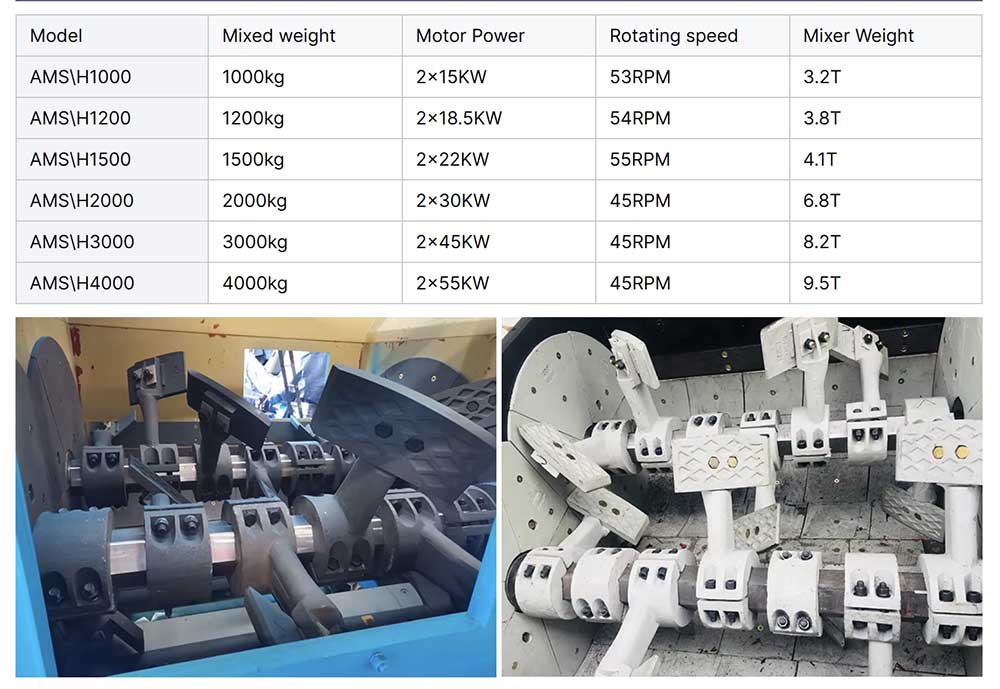

Мащабни инфраструктурни проекти: За магистрали и летищни писти, модели с голям капацитет, като CO-NELE AMS\H4000, осигуряват якост на сместа над 12 MPa и 25% подобрена устойчивост на коловози, отговаряйки на изискванията за тежки натоварвания от трафика.

Строителство на общински пътища: Серията CO-NELE AMS\H2000 поддържа двурежимно производство, комбинирайки първични и рециклирани материали, балансирайки ефективността на строителството и опазването на околната среда. Тя е оптималният избор за строителство на повърхности по градски магистрали и главни пътища.

Поддръжка и ремонт на пътища: Малките, мобилни модели на CO-NELE (60-120 т/ч) се движат гъвкаво по градските улици, произвеждайки на място, намалявайки транспортните загуби и съкращавайки работата по поддръжката с 50%.

Специални нужди на проекта: CO-NELE предлага персонализирани модули за производство на топъл асфалт и пеноасфалт, позволяващи нискотемпературно смесване при 120°C и намаляване на шума с 15dB, което ги прави подходящи за специални сценарии, като например „гъбести градове“ и живописни пътни условия.

Пълно обслужване на асфалтомиксер CO-NELE през целия жизнен цикъл

24-часова бърза реакция: Дистанционната диагностика отстранява 80% от повредите, като инженерите пристигат на място в рамките на 48 часа.

Персонализирана услуга за надграждане: Предлагаме „Интелигентно решение за модернизация на асфалтосмесител“ за по-старо оборудване, включително инсталиране на CO-NELE IoT модули и подобрени системи за прахоулавяне, осигурявайки нов производствен капацитет на по-старото оборудване.

Сертификати CO-NELE, защитаващи вашето качество

Продуктите на CO-NELE са сертифицирани от международни органи като ISO 9001, ISO 14001 и CE и се изнасят в над 80 страни по света.

Време на публикуване: 15 октомври 2025 г.