Modelele de stații de amestecare a asfaltului sunt de obicei clasificate în funcție de capacitatea lor de producție (tone/oră), forma structurală și fluxul procesului.

1. Clasificare după metoda de operare

Stație staționară de amestecare a asfaltului

Caracteristici: Instalate pe un amplasament fix, acestea sunt de mari dimensiuni, au o capacitate mare de producție și sunt extrem de automatizate.„Măsurare în loturi și amestecare în loturi”înseamnă că încălzirea, uscarea, cernerea și dozarea agregatelor (nisip și pietriș) se efectuează separat de dozarea asfaltului și a pulberii minerale, amestecarea forțată având loc în final în rezervorul de amestecare.

Aplicații aplicabile: Proiecte la scară largă, furnizare de beton asfaltic comercial urban și proiecte pe termen lung.

Stație mobilă de amestecare a asfaltului

Caracteristici: Componentele majore sunt modularizate și montate pe remorci, permițând transportul și instalarea rapidă. De la uscarea și încălzirea agregatelor până la amestecarea cu asfalt și pulbere minerală, întregul proces este continuu. Deși eficiența producției este ridicată, precizia dozării și stabilitatea calității amestecului sunt puțin mai mici decât cele ale instalațiilor intermitente.

Aplicații aplicabile: Întreținerea autostrăzilor, proiecte mici și mijlocii și proiecte cu șantiere dispersate.

2. Clasificare după capacitatea de producție

Aceasta este cea mai intuitivă clasificare și reflectă direct amploarea echipamentului.

- Mic: Sub 40 t/h

- Mediu: 60-160 t/h

- Mare: 180-320 t/h

- Extra-mare: Peste 400 t/h

În concluzie: Pe piață, atunci când oamenii se referă la „malaxoare de asfalt”, se referă de obicei la echipamente fixe, cu intermitență forțată, pentru amestecarea betonului asfaltic.

II. Principiul de funcționare (luând ca exemplu tipul intermitent forțat)

Procesul de operare al unei stații de amestecare a asfaltului cu intermitență forțată este un sistem sofisticat, interconectat.

Întregul proces poate fi împărțit în următoarele etape cheie:

- Alimentare cu material rece și amestecare inițială

Agregatele de nisip și pietriș (cum ar fi piatra concasată, nisipul și așchiile de piatră) cu diferite specificații (dimensiuni ale particulelor) sunt depozitate în silozuri de materiale reci și transportate de un alimentator cu bandă către transportorul de agregate conform unei proporții preliminare pentru livrarea în etapa următoare. - Uscarea și încălzirea agregatelor

Transportorul de agregate alimentează agregatul rece și umed în tamburul de uscare. În interiorul tamburului de uscare, agregatul este încălzit direct de un contracurent de flăcări la temperatură înaltă (generate de un arzător). Pe măsură ce tamburul se rotește, acesta este ridicat și dispersat continuu, eliminând complet umezeala și atingând o temperatură de funcționare de aproximativ 160-180°C. - Cernere și depozitare agregate la cald

Agregatul încălzit este transportat de un elevator către o sită vibratoare. Sita vibratoare sortează cu precizie agregatul în funcție de dimensiunea particulelor în diferite silozuri de agregate fierbinți. Această etapă este esențială pentru asigurarea gradării precise a amestecului final. - Măsurare și amestecare de precizie

Acesta este „creierul” și nucleul întregului echipament:- Măsurarea agregatelor: Sistemul de control cântărește cu precizie greutatea necesară de agregate cu diferite dimensiuni ale particulelor din fiecare siloz de agregate fierbinți, conform rețetei, și o introduce în mixer.

- Dozarea asfaltului: Asfaltul este încălzit la stare lichidă într-un rezervor izolat, dozat cu precizie folosind un cântar pentru asfalt și apoi pulverizat în mixer.

- Dozarea pulberii minerale: Pulberea minerală din silozul de pulbere minerală este transportată de un transportor cu șnec către un cântar pentru pulbere minerală, unde este dozată cu precizie și adăugată în mixer. Toate materialele sunt amestecate cu putere în mixer, omogenizându-se uniform în beton asfaltic de înaltă calitate într-un timp scurt (aproximativ 30-45 de secunde).

- Depozitarea și încărcarea materialului finit

Mixtura de asfalt finită este descărcată într-un siloz de material finit pentru depozitare temporară sau încărcată direct într-un camion, acoperită cu o prelată izolatoare și transportată la șantier pentru pavare.

Avantajele forțateStații de amestecare a asfaltului în loturi:

Calitate înaltă a amestecului și gradare precisă

Deoarece agregatele sunt cernute cu precizie și depozitate în silozuri separate, dozarea se poate efectua strict conform formulei proiectate, asigurând o gradație minerală extrem de precisă și stabilă (adică proporția diferitelor dimensiuni de agregate) în amestecul asfaltic. Acest lucru este crucial pentru asigurarea calității pavajului (cum ar fi netezimea și durabilitatea).

Ajustare flexibilă a rețetelor

Schimbarea rețetelor este ușoară. Simpla modificare a parametrilor în computerul de control vă permite să produceți mixturi asfaltice de diferite specificații și tipuri (cum ar fi AC, SMA, OGFC etc.) pentru a îndeplini diverse cerințe ale proiectului. Performanță bună de mediu

Echipamentele moderne de procesare discontinuă sunt echipate cu filtre cu saci eficiente, care captează cea mai mare parte a prafului generat în timpul tamburului de uscare și al procesului de amestecare. Praful recuperat poate fi utilizat ca particule minerale fine, reducând poluarea și deșeurile.

Tehnologie matură și fiabilitate ridicată

Fiind un model clasic dezvoltat de-a lungul deceniilor, tehnologia sa este foarte matură, funcționarea este stabilă, ratele de defecțiune sunt relativ scăzute, iar întreținerea este ușoară.

Avantajele stațiilor continue de amestecare a asfaltului:

Eficiență ridicată a producției

Deoarece funcționează continuu, nu există timp de așteptare asociat cu ciclul intermitent de „încărcare-amestecare-descărcare”, rezultând o putere teoretică mai mare la aceeași putere de ieșire.

Consum redus de energie

Structura relativ simplă, lipsită de o sită vibratoare voluminoasă sau de un sistem de silozuri fierbinți, are ca rezultat un consum total de energie mai mic.

Amprentă redusă și costuri de investiție reduse

Datorită designului său compact, investiția inițială și costurile de instalare sunt în general mai mici decât cele ale echipamentelor de producție în loturi cu aceeași putere.

Atunci când alegeți o malaxoră, malaxorurile de asfalt cu dozare forțată sunt alegerea preferată pentru majoritatea proiectelor de înaltă calitate, datorită calității superioare a amestecului, adaptării flexibile a formulei și performanței excelente de mediu. Malaxorurile de asfalt continue, pe de altă parte, sunt valoroase în aplicațiile sensibile la costuri, cu cerințe de producție extrem de ridicate și o precizie mai puțin exigentă a granulației amestecului.

Soluția completă de scenarii oferită de CO-NELE acoperă totul, de la construcția de drumuri până la întreținerea drumurilor.

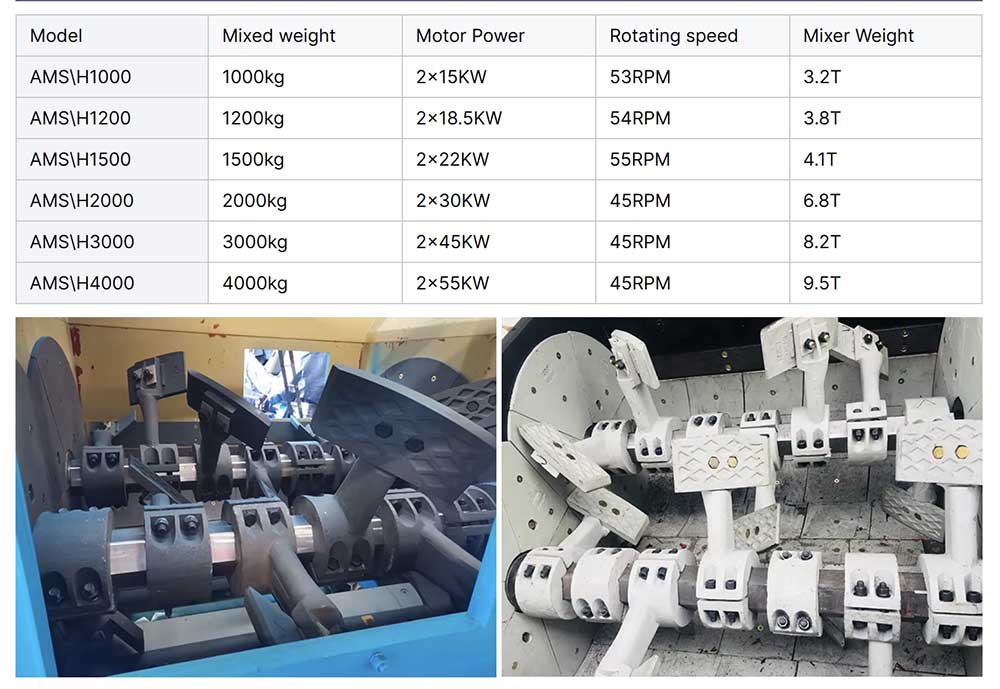

Proiecte de infrastructură la scară largă: Pentru autostrăzi și piste de aeroporturi, modelele de mare capacitate, precum CO-NELE AMS\H4000, oferă o rezistență a amestecului de peste 12 MPa și o rezistență la șanțuri îmbunătățită cu 25%, îndeplinind cerințele traficului intens.

Construcția drumurilor municipale: Seria CO-NELE AMS\H2000 susține producția în mod dual, combinând materiale virgine și reciclate, echilibrând eficiența construcției și protecția mediului. Este alegerea optimă pentru construcțiile de suprafață pe autostrăzile urbane și drumurile principale.

Întreținerea și repararea drumurilor: Modelele mici și mobile de la CO-NELE (60-120 t/h) navighează flexibil pe străzile urbane, producând la fața locului, reducând pierderile din transport și scurtând lucrările de întreținere cu 50%.

Nevoi speciale ale proiectelor: CO-NELE oferă module personalizate de producție a asfaltului cald și a asfaltului spumat, care permit amestecarea la temperatură scăzută, la 120°C, și reduc zgomotul cu 15dB, ceea ce le face potrivite pentru scenarii speciale, cum ar fi orașele-burete și drumurile pitorești.

Service complet pentru mixerul de asfalt CO-NELE

Răspuns rapid 24 de ore: Diagnosticarea de la distanță rezolvă 80% din defecțiuni, inginerii ajungând la fața locului în termen de 48 de ore.

Serviciu personalizat de modernizare: Oferim o „Soluție inteligentă de modernizare a mixerelor de asfalt” pentru echipamentele mai vechi, inclusiv instalarea de module IoT CO-NELE și sisteme modernizate de îndepărtare a prafului, aducând o nouă capacitate de producție echipamentelor mai vechi.

Certificările CO-NELE vă susțin calitatea

Produsele CO-NELE sunt certificate de autorități internaționale precum ISO 9001, ISO 14001 și CE și sunt exportate în peste 80 de țări din întreaga lume.

Data publicării: 15 oct. 2025