Os modelos de plantas de mestura de asfalto clasifícanse normalmente segundo a súa capacidade de produción (toneladas/hora), a forma estrutural e o fluxo do proceso.

1. Clasificación por método de operación

Planta de mestura de asfalto estacionaria

Características: Instaladas nun sitio fixo, son a grande escala, presentan unha alta capacidade de produción e están altamente automatizadas.Medición por lotes e mestura por lotessignifica que o quecemento, o secado, a cribaxe e a dosificación de áridos (area e grava) se realizan por separado da dosificación de asfalto e po mineral, e a mestura forzada ten lugar finalmente no tanque de mestura.

Aplicacións aplicables: proxectos a grande escala, subministración de formigón asfáltico comercial urbano e proxectos a longo prazo.

Planta móbil de mestura de asfalto

Características: Os compoñentes principais están modularizados e montados en remolques, o que permite un transporte e unha instalación rápidos. Desde o secado e o quecemento dos áridos ata a mestura con asfalto e po mineral, todo o proceso é continuo. Aínda que a eficiencia da produción é alta, a precisión da dosificación e a estabilidade da calidade da mestura son lixeiramente inferiores ás das plantas intermitentes.

Aplicacións aplicables: Mantemento de estradas, proxectos pequenos e medianos e proxectos con obras dispersas.

2. Clasificación por capacidade de produción

Esta é a clasificación máis intuitiva e reflicte directamente a escala do equipo.

- Pequeno: Menos de 40 t/h

- Medio: 60-160 t/h

- Grande: 180-320 t/h

- Extra grande: Máis de 400 t/h

En resumo: no mercado, cando a xente se refire a "mesturadora de asfalto", normalmente refírense a equipos fixos de mestura de formigón asfáltico de tipo intermitente forzado.

II. Principio de funcionamento (tomando como exemplo o tipo intermitente forzado)

O proceso operativo dunha planta de mestura de asfalto de tipo intermitente forzado é un sistema sofisticado e interconectado.

Todo o proceso pódese dividir nas seguintes etapas clave:

- Suministro de material frío e mestura inicial

Os agregados de area e grava (como pedra triturada, area e lascas de pedra) de diferentes especificacións (tamaños de partícula) almacénanse en silos de material frío e transpórtanse mediante unha cinta alimentadora ao transportador de agregados segundo unha proporción preliminar para a súa entrega na seguinte etapa. - Secado e quecemento de agregados

A cinta transportadora de áridos introduce os áridos fríos e húmidos no tambor de secado. Dentro do tambor de secado, os áridos quéntanse directamente mediante unha contracorrente de chamas de alta temperatura (xeradas por un queimador). A medida que o tambor xira, elévase e dispérsase continuamente, eliminando completamente a humidade e alcanzando unha temperatura de funcionamento de aproximadamente 160-180 °C. - Cribado e almacenamento de agregados en quente

Os áridos quentes son transportados por un elevador a unha criba vibratoria. A criba vibratoria clasifica con precisión os áridos por tamaño de partícula en diferentes silos de áridos quentes. Este paso é fundamental para garantir a gradación precisa da mestura final. - Medición e mestura de precisión

Este é o "cerebro" e o núcleo de todo o equipo:- Dosificación de agregados: o sistema de control pesa con precisión o peso necesario de agregados de diferentes tamaños de partícula de cada silo de agregados quentes segundo a receita e colócao na mesturadora.

- Dosificación de asfalto: o asfalto quéntase ata o estado líquido nun tanque illado, mídese con precisión cunha báscula de asfalto e logo proxectase na mesturadora.

- Dosificación de po mineral: O po mineral no silo de po mineral transpórtase mediante un transportador de parafuso a unha báscula de po mineral, onde se mide con precisión e se engade á mesturadora. Todos os materiais mestúranse con forza dentro da mesturadora, mesturándoos uniformemente en formigón asfáltico de alta calidade nun curto período de tempo (aproximadamente 30-45 segundos).

- Almacenamento e carga de material acabado

A mestura asfáltica acabada descárgase nun silo de material acabado para o seu almacenamento temporal ou cárgase directamente nun camión, cóbrese cunha lona illante e transpórtase á obra para a súa pavimentación.

Vantaxes do forzadoPlantas de mestura de asfalto por lotes:

Alta calidade da mestura e clasificación precisa

Dado que os áridos se criban con precisión e se almacenan en silos separados, a dosificación pódese realizar estritamente segundo a fórmula deseñada, o que garante unha gradación mineral (é dicir, a proporción de varios tamaños de áridos) moi precisa e estable na mestura asfáltica. Isto é crucial para garantir a calidade do pavimento (como a suavidade e a durabilidade).

Axuste flexible da receita

Cambiar as receitas é doado. A simple modificación dos parámetros no ordenador de control permíteche producir mesturas asfálticas de diferentes especificacións e tipos (como AC, SMA, OGFC, etc.) para cumprir con diversos requisitos do proxecto. Bo rendemento ambiental

Os equipos modernos de procesamento por lotes están equipados con filtros de manga eficientes, que capturan a maior parte do po xerado durante o tambor de secado e o proceso de mestura. O po recuperado pódese usar como finos minerais, o que reduce a contaminación e os residuos.

Tecnoloxía madura e alta fiabilidade

Como modelo clásico desenvolvido durante décadas, a súa tecnoloxía é moi madura, o funcionamento é estable, as taxas de fallo son relativamente baixas e o mantemento é sinxelo.

Vantaxes das plantas de mestura continua de asfalto:

Alta eficiencia de produción

Debido a que funciona de forma continua, non hai tempo de espera asociado co ciclo intermitente de "carga-mestura-descarga", o que resulta nunha maior saída teórica coa mesma potencia de saída.

Baixo consumo de enerxía

A estrutura relativamente simple, que carece dunha criba vibratoria voluminosa ou dun sistema de silo quente, resulta nun menor consumo total de enerxía.

Pegada pequena e baixo custo de investimento

Co seu deseño compacto, o investimento inicial e os custos de instalación son xeralmente menores que os dos equipos por lotes da mesma produción.

Ao elixir unha mesturadora de asfalto, as mesturadoras de asfalto por lotes forzados son a opción preferida para a maioría dos proxectos de alto nivel debido á súa calidade superior da mestura, á adaptabilidade flexible da formulación e ao excelente rendemento ambiental. As mesturadoras de asfalto continuas, por outra banda, son valiosas en aplicacións sensibles ao custo con requisitos de produción extremadamente altos e unha precisión de gradación da mestura menos esixente.

A solución integral de CO-NELE abrangue todo, dende a construción ata o mantemento de estradas.

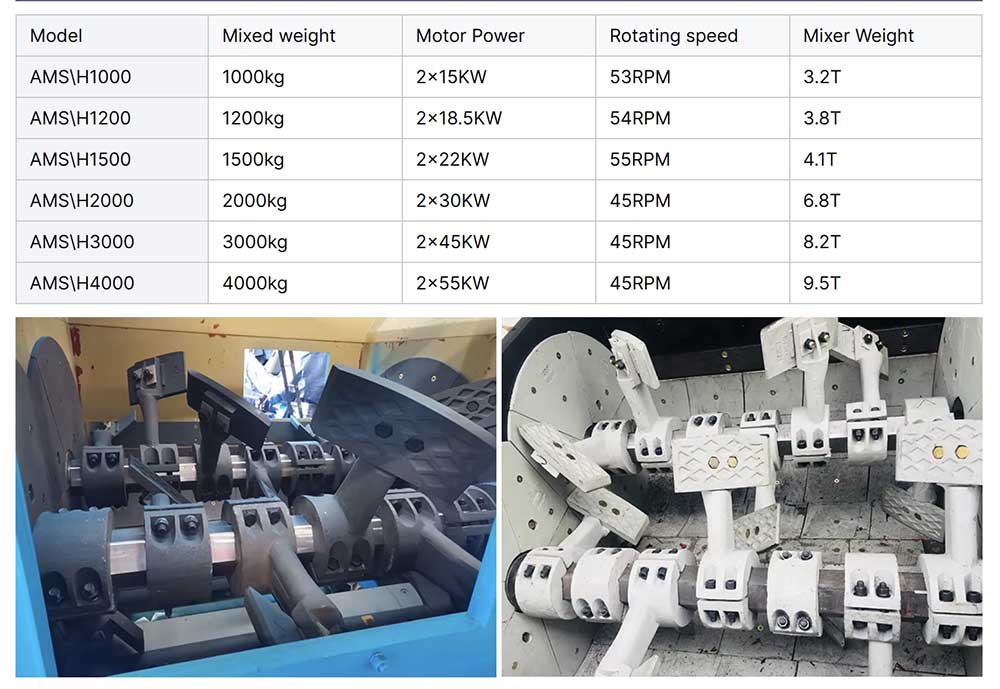

Proxectos de infraestruturas a grande escala: para autoestradas e pistas de aeroportos, os modelos de alta capacidade como o CO-NELE AMS\H4000 ofrecen unha resistencia á mestura superior a 12 MPa e unha resistencia á formación de sucos mellorada nun 25 %, o que satisface as esixencias das cargas de tráfico pesado.

Construción de estradas municipais: A serie CO-NELE AMS\H2000 admite a produción dual, combinando materiais virxes e reciclados, equilibrando a eficiencia da construción e a protección ambiental. É a opción óptima para a construción superficial en autoestradas urbanas e estradas principais.

Mantemento e reparación de estradas: os modelos móbiles pequenos de CO-NELE (60-120 t/h) percorren as rúas urbanas de forma flexible, producindo in situ, reducindo as perdas de transporte e acurtando os traballos de mantemento nun 50 %.

Necesidades especiais do proxecto: CO-NELE ofrece módulos de produción de asfalto mesturado en quente e asfalto espumado personalizados, que permiten a mestura a baixa temperatura a 120 °C e reducen o ruído en 15 dB, o que os fai axeitados para escenarios especiais como cidades esponxa e estradas con vistas panorámicas.

Servizo de ciclo de vida completo da mesturadora de asfalto CO-NELE

Resposta rápida as 24 horas: o diagnóstico remoto resolve o 80 % dos fallos e os enxeñeiros chegan ao lugar en 48 horas.

Servizo de actualización personalizado: Ofrecemos unha "Solución intelixente de modernización de mesturadoras de asfalto" para equipos antigos, incluíndo a instalación de módulos IoT CO-NELE e sistemas de eliminación de po actualizados, o que achega nova capacidade de produción a equipos antigos.

As certificacións CO-NELE respaldan a súa calidade

Os produtos CO-NELE están certificados por autoridades internacionais como ISO 9001, ISO 14001 e CE, e expórtanse a máis de 80 países de todo o mundo.

Data de publicación: 15 de outubro de 2025