Asfaltmenginstallaties worden doorgaans geclassificeerd op basis van hun productiecapaciteit (tonnen/uur), constructievorm en processtroom.

1. Classificatie op basis van de bedieningsmethode

Stationaire asfaltmenginstallatie

Kenmerken: Ze worden op een vaste locatie geïnstalleerd, zijn grootschalig, hebben een hoge productiecapaciteit en zijn sterk geautomatiseerd."Batterijdosering en batchmenging"Dit betekent dat het verwarmen, drogen, zeven en doseren van aggregaat (zand en grind) gescheiden plaatsvindt van het doseren van asfalt en mineraalpoeder, waarbij het geforceerd mengen uiteindelijk in de mengtank plaatsvindt.

Toepassingsgebieden: Grootschalige projecten, stedelijke commerciële asfaltbetonlevering en langetermijnprojecten.

Mobiele asfaltmenginstallatie

Kenmerken: De belangrijkste componenten zijn modulair opgebouwd en op trailers gemonteerd, waardoor snel transport en installatie mogelijk zijn. Van het drogen en verwarmen van het aggregaat tot het mengen met asfalt en mineraalpoeder, het hele proces is continu. Hoewel de productie-efficiëntie hoog is, zijn de doseernauwkeurigheid en de stabiliteit van de mengkwaliteit iets lager dan bij installaties met een intermitterend proces.

Toepassingsgebieden: Wegonderhoud, kleine en middelgrote projecten en projecten met verspreide bouwlocaties.

2. Classificatie op basis van productiecapaciteit

Dit is de meest intuïtieve classificatie en geeft direct de schaal van de apparatuur weer.

- Klein: Minder dan 40 ton/uur

- Gemiddeld: 60-160 ton/uur

- Groot: 180-320 t/u

- Extra groot: meer dan 400 ton/uur

Samenvattend: In de markt verwijst de term "asfaltmixer" doorgaans naar een stationaire, intermitterende asfaltbetonmenginstallatie.

II. Werkingsprincipe (aan de hand van een voorbeeld van een geforceerd-intermitterend type)

Het werkingsproces van een asfaltmenginstallatie met geforceerde intermittering is een geavanceerd, onderling verbonden systeem.

Het gehele proces kan worden onderverdeeld in de volgende belangrijke fasen:

- Toevoer van koud materiaal en eerste menging

Zand- en grindaggregaten (zoals gebroken steen, zand en steenslag) van verschillende specificaties (korrelgrootte) worden opgeslagen in silo's voor gekoelde materialen en via een transportband naar de aggregaattransporteur getransporteerd volgens een vooraf bepaalde verhouding voor levering aan de volgende fase. - Aggregaatdroging en -verwarming

De transportband voert het koude, natte aggregaat naar de droogtrommel. In de droogtrommel wordt het aggregaat direct verwarmd door een tegenstroom van hete vlammen (gegenereerd door een brander). Terwijl de trommel draait, wordt het aggregaat continu omhooggetild en verspreid, waardoor al het vocht wordt verwijderd en een bedrijfstemperatuur van ongeveer 160-180 °C wordt bereikt. - Zeven en opslag van heet aggregaat

Het verhitte aggregaat wordt via een elevator naar een trilzeef getransporteerd. De trilzeef sorteert het aggregaat nauwkeurig op korrelgrootte in verschillende silo's voor heet aggregaat. Deze stap is cruciaal om de precieze korrelverdeling van het uiteindelijke mengsel te garanderen. - Nauwkeurig doseren en mengen

Dit is het "brein" en de kern van de gehele apparatuur:- Aggregaatdosering: Het besturingssysteem weegt nauwkeurig de benodigde hoeveelheid aggregaat met verschillende korrelgroottes uit elke hete aggregaatsilo volgens het recept en plaatst deze in de menger.

- Asfaltdosering: Het asfalt wordt in een geïsoleerde tank tot vloeibare toestand verwarmd, nauwkeurig afgemeten met een asfaltweegschaal en vervolgens in de menger gespoten.

- Dosering van mineraalpoeder: Het mineraalpoeder in de silo wordt door een schroefbandtransporteur naar een weegschaal getransporteerd, waar het nauwkeurig wordt afgemeten en aan de menger wordt toegevoegd. Alle materialen worden krachtig gemengd in de menger, waardoor in korte tijd (ongeveer 30-45 seconden) een hoogwaardig asfaltbeton ontstaat.

- Opslag en laden van afgewerkte materialen

Het afgewerkte asfaltmengsel wordt in een silo voor afgewerkt materiaal gelost voor tijdelijke opslag, of direct op een vrachtwagen geladen, afgedekt met een isolerend zeil en naar de bouwplaats vervoerd voor het asfalteren.

Voordelen van gedwongenBatch-asfaltmenginstallaties:

Hoogwaardige mengkwaliteit en nauwkeurige sortering.

Doordat de toeslagmaterialen nauwkeurig worden gezeefd en in aparte silo's worden opgeslagen, kan de dosering strikt volgens de voorgeschreven formule worden uitgevoerd. Dit garandeert een zeer nauwkeurige en stabiele mineraalverdeling (d.w.z. de verhouding van de verschillende korrelgroottes) in het asfaltmengsel. Dit is cruciaal voor de kwaliteit van het wegdek (zoals gladheid en duurzaamheid).

Flexibele receptaanpassing

Het aanpassen van recepten is eenvoudig. Door simpelweg parameters in de besturingscomputer te wijzigen, kunt u asfaltmengsels van verschillende specificaties en typen produceren (zoals AC, SMA, OGFC, enz.) om aan diverse projectvereisten te voldoen. Goede milieuprestaties

Moderne batchverwerkingsinstallaties zijn uitgerust met efficiënte zakfilters, die het grootste deel van het stof opvangen dat ontstaat tijdens het droogproces en het mengen. Het teruggewonnen stof kan worden gebruikt als fijnstof, waardoor vervuiling en afval worden verminderd.

Volgroeide technologie en hoge betrouwbaarheid

Als klassiek model dat in de loop der decennia is ontwikkeld, is de technologie zeer volwassen, de werking stabiel, het uitvalpercentage relatief laag en het onderhoud eenvoudig.

Voordelen van continue asfaltmenginstallaties:

Hoge productie-efficiëntie

Omdat het continu werkt, is er geen wachttijd verbonden aan de intermitterende cyclus van "laden-mengen-ontladen", wat resulteert in een hoger theoretisch vermogen bij hetzelfde vermogen.

Laag energieverbruik

De relatief eenvoudige constructie, zonder omvangrijk trilzeefsysteem of hete silo, resulteert in een lager totaal energieverbruik.

Compact formaat en lage investeringskosten

Door het compacte ontwerp zijn de initiële investerings- en installatiekosten over het algemeen lager dan die van batchapparatuur met dezelfde capaciteit.

Bij de keuze voor een asfaltmixer hebben geforceerde batch-asfaltmixers de voorkeur voor de meeste hoogwaardige projecten vanwege hun superieure mengkwaliteit, flexibele aanpasbaarheid aan de samenstelling en uitstekende milieuprestaties. Continue asfaltmixers daarentegen zijn waardevol voor kostenbewuste toepassingen met extreem hoge productie-eisen en minder veeleisende nauwkeurigheid van de mengverhouding.

De totaaloplossing van CO-NELE omvat alles, van wegenbouw tot wegonderhoud.

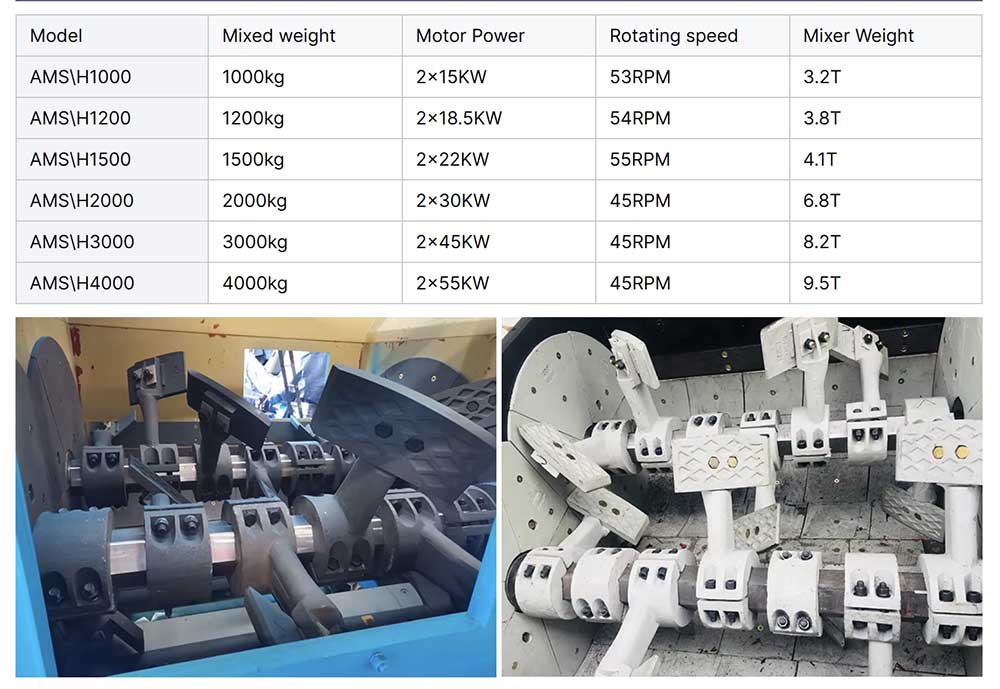

Grootschalige infrastructuurprojecten: Voor snelwegen en start- en landingsbanen leveren hoogwaardige modellen zoals de CO-NELE AMS\H4000 een mengsterkte van meer dan 12 MPa en een 25% verbeterde weerstand tegen spoorvorming, waarmee ze voldoen aan de eisen van zware verkeersbelastingen.

Aanleg van gemeentelijke wegen: De CO-NELE AMS\H2000-serie ondersteunt een duale productiemodus, waarbij nieuwe en gerecyclede materialen worden gecombineerd, wat een balans biedt tussen bouwefficiëntie en milieubescherming. Het is de optimale keuze voor de aanleg van wegdekken op stedelijke snelwegen en hoofdwegen.

Wegonderhoud en -reparatie: De kleine, mobiele modellen van CO-NELE (60-120 t/u) manoeuvreren flexibel door stedelijke straten, produceren ter plaatse, verminderen transportverliezen en verkorten de onderhoudswerkzaamheden met 50%.

Specifieke projectbehoeften: CO-NELE biedt op maat gemaakte modules voor de productie van warmasfalt en schuimasfalt, waardoor mengen bij lage temperaturen van 120 °C mogelijk is en het geluid met 15 dB wordt gereduceerd. Dit maakt ze geschikt voor speciale scenario's zoals 'spongesteden' en wegen met een schilderachtig karakter.

CO-NELE Asfaltmixer Volledige Levenscyclusservice

24-uurs snelle respons: diagnose op afstand lost 80% van de storingen op, waarna technici binnen 48 uur ter plaatse zijn.

Service op maat: Wij bieden een "Intelligente oplossing voor het moderniseren van asfaltmixers" voor oudere apparatuur, inclusief de installatie van CO-NELE IoT-modules en verbeterde stofafzuigsystemen, waardoor de productiecapaciteit van oudere apparatuur wordt vergroot.

CO-NELE-certificeringen garanderen uw kwaliteit

CO-NELE-producten zijn gecertificeerd door internationale instanties zoals ISO 9001, ISO 14001 en CE, en worden geëxporteerd naar meer dan 80 landen wereldwijd.

Geplaatst op: 15 oktober 2025