مدلهای کارخانه مخلوط آسفالت معمولاً بر اساس ظرفیت تولید (تن در ساعت)، شکل ساختاری و جریان فرآیند طبقهبندی میشوند.

۱. طبقهبندی بر اساس روش بهرهبرداری

ویژگیها: در یک سایت ثابت نصب شدهاند، در مقیاس بزرگ هستند، ظرفیت تولید بالایی دارند و بسیار خودکار هستند.«اندازهگیری و اختلاط دستهای»به این معنی است که گرم کردن، خشک کردن، سرند کردن و پیمانه کردن سنگدانه (شن و ماسه) جدا از پیمانه کردن آسفالت و پودر معدنی انجام میشود و در نهایت اختلاط اجباری در مخزن اختلاط انجام میشود.

کاربردهای قابل اجرا: پروژههای بزرگ، تامین بتن آسفالت تجاری شهری و پروژههای بلندمدت.

کارخانه آسفالت سیار

ویژگیها: اجزای اصلی به صورت مدولار ساخته شده و روی تریلرها نصب میشوند که امکان حمل و نقل و نصب سریع را فراهم میکند. از خشک کردن و گرم کردن سنگدانهها گرفته تا مخلوط کردن با آسفالت و پودر معدنی، کل فرآیند پیوسته است. در حالی که راندمان تولید بالا است، دقت اندازهگیری و پایداری کیفیت مخلوط کمی پایینتر از کارخانههای متناوب است.

کاربردهای قابل اجرا: نگهداری بزرگراه، پروژههای کوچک و متوسط، و پروژههایی با کارگاههای ساختمانی پراکنده.

۲. طبقهبندی بر اساس ظرفیت تولید

این طبقهبندی شهودیترین است و مستقیماً مقیاس تجهیزات را نشان میدهد.

- کوچک: زیر ۴۰ تن در ساعت

- متوسط: ۶۰-۱۶۰ تن در ساعت

- بزرگ: ۱۸۰-۳۲۰ تن در ساعت

- خیلی بزرگ: بیش از ۴۰۰ تن در ساعت

خلاصه: در بازار، وقتی مردم به «میکسر آسفالت» اشاره میکنند، معمولاً منظورشان تجهیزات ثابت و متناوب اختلاط بتن آسفالت است.

دوم. اصل کار (به عنوان مثال نوع اجباری-متناوب)

فرآیند عملیاتی یک کارخانه اختلاط آسفالت با روش اجباری-متناوب، یک سیستم پیچیده و به هم پیوسته است.

کل فرآیند را میتوان به مراحل کلیدی زیر تقسیم کرد:

- تامین مواد سرد و اختلاط اولیه

مصالح شن و ماسه (مانند سنگ خرد شده، ماسه و تراشههای سنگ) با مشخصات مختلف (اندازه ذرات) در سیلوهای مواد سرد ذخیره میشوند و توسط یک تسمه نقاله بر اساس نسبت اولیه برای تحویل به مرحله بعدی به نوار نقاله مصالح منتقل میشوند. - خشک کردن و گرم کردن مصالح

نوار نقاله مصالح، مصالح سرد و مرطوب را به داخل درام خشککن هدایت میکند. در داخل درام خشککن، مصالح مستقیماً توسط جریان مخالف شعلههای با دمای بالا (که توسط یک مشعل تولید میشوند) گرم میشوند. با چرخش درام، مصالح به طور مداوم بالا کشیده و پراکنده میشوند و رطوبت را به طور کامل از بین میبرند و به دمای عملیاتی تقریباً ۱۶۰-۱۸۰ درجه سانتیگراد میرسند. - سرند و انبار مصالح داغ

سنگدانههای گرم شده توسط یک بالابر به یک سرند ارتعاشی منتقل میشوند. سرند ارتعاشی، سنگدانهها را بر اساس اندازه ذرات به دقت در سیلوهای سنگدانه داغ مختلف دستهبندی میکند. این مرحله برای اطمینان از دانهبندی دقیق مخلوط نهایی بسیار مهم است. - اندازهگیری و اختلاط دقیق

این «مغز» و هسته اصلی کل تجهیزات است:- اندازهگیری مصالح: سیستم کنترل، وزن مورد نیاز مصالح با اندازههای مختلف ذرات را از هر سیلوی مصالح داغ، طبق دستورالعمل، به طور دقیق وزن کرده و آن را داخل میکسر قرار میدهد.

- اندازهگیری آسفالت: آسفالت در یک مخزن عایقبندی شده تا حالت مایع گرم میشود، با استفاده از یک ترازوی آسفالت به طور دقیق اندازهگیری میشود و سپس به داخل میکسر پاشیده میشود.

- اندازهگیری پودر معدنی: پودر معدنی موجود در سیلوی پودر معدنی توسط یک نوار نقاله مارپیچی به یک ترازوی پودر معدنی منتقل میشود، جایی که به طور دقیق اندازهگیری و به میکسر اضافه میشود. تمام مواد با قدرت در داخل میکسر مخلوط میشوند و به طور یکنواخت در مدت زمان کوتاهی (تقریباً 30 تا 45 ثانیه) به بتن آسفالتی با کیفیت بالا تبدیل میشوند.

- انبارداری و بارگیری مصالح تکمیلشده

مخلوط آسفالت نهایی برای ذخیره موقت در سیلوی مصالح نهایی تخلیه میشود یا مستقیماً روی کامیون بارگیری میشود، با برزنت عایق پوشانده شده و برای آسفالت ریزی به محل ساخت و ساز منتقل میشود.

مزایای استفاده از روش اجباریکارخانههای مخلوط کردن آسفالت ناپیوسته:

کیفیت بالای مخلوط و دانهبندی دقیق

از آنجا که سنگدانهها به طور دقیق غربال شده و در سیلوهای جداگانه ذخیره میشوند، اندازهگیری میتواند دقیقاً طبق فرمول طراحی شده انجام شود و دانهبندی معدنی بسیار دقیق و پایداری (یعنی نسبت اندازههای مختلف سنگدانه) در مخلوط آسفالت تضمین شود. این امر برای تضمین کیفیت روسازی (مانند صافی و دوام) بسیار مهم است.

تنظیم انعطافپذیر دستور پخت

تغییر دستورالعملها آسان است. تغییر ساده پارامترها در کامپیوتر کنترل به شما این امکان را میدهد که مخلوطهای آسفالت با مشخصات و انواع مختلف (مانند AC، SMA، OGFC و غیره) را برای برآورده کردن نیازهای مختلف پروژه تولید کنید. عملکرد خوب زیستمحیطی

تجهیزات مدرن بچینگ مجهز به فیلترهای کیسهای کارآمد هستند که بیشتر گرد و غبار تولید شده در طول فرآیند خشک کردن و اختلاط را جذب میکنند. گرد و غبار بازیابی شده را میتوان به عنوان ذرات معدنی ریز استفاده کرد و آلودگی و ضایعات را کاهش داد.

فناوری بالغ و قابلیت اطمینان بالا

به عنوان یک مدل کلاسیک که طی دههها توسعه یافته است، فناوری آن بسیار بالغ، عملکرد پایدار، نرخ خرابی نسبتاً پایین و نگهداری آن آسان است.

مزایای کارخانههای اختلاط آسفالت پیوسته:

راندمان تولید بالا

از آنجا که به طور مداوم کار میکند، هیچ زمان انتظاری مرتبط با چرخه متناوب «بارگیری-اختلاط-تخلیه» وجود ندارد، که منجر به خروجی نظری بالاتر در همان توان خروجی میشود.

مصرف انرژی پایین

ساختار نسبتاً ساده، بدون غربال ارتعاشی حجیم یا سیستم سیلوی داغ، منجر به کاهش کلی مصرف انرژی میشود.

فضای کم و هزینه سرمایهگذاری پایین

با طراحی جمع و جور، هزینههای اولیه سرمایهگذاری و نصب معمولاً کمتر از تجهیزات دستهای با همان خروجی است.

هنگام انتخاب میکسر آسفالت، میکسرهای آسفالت پیمانهای اجباری به دلیل کیفیت برتر مخلوط، سازگاری انعطافپذیر در فرمولاسیون و عملکرد عالی زیستمحیطی، انتخاب ارجح برای اکثر پروژههای با استاندارد بالا هستند. از سوی دیگر، میکسرهای آسفالت پیوسته در کاربردهای حساس به هزینه با الزامات تولید بسیار بالا و دقت دانهبندی مخلوط کمتر مورد توجه هستند.

راهکار جامع CO-NELE همه چیز را از ساخت جاده گرفته تا نگهداری جاده پوشش میدهد.

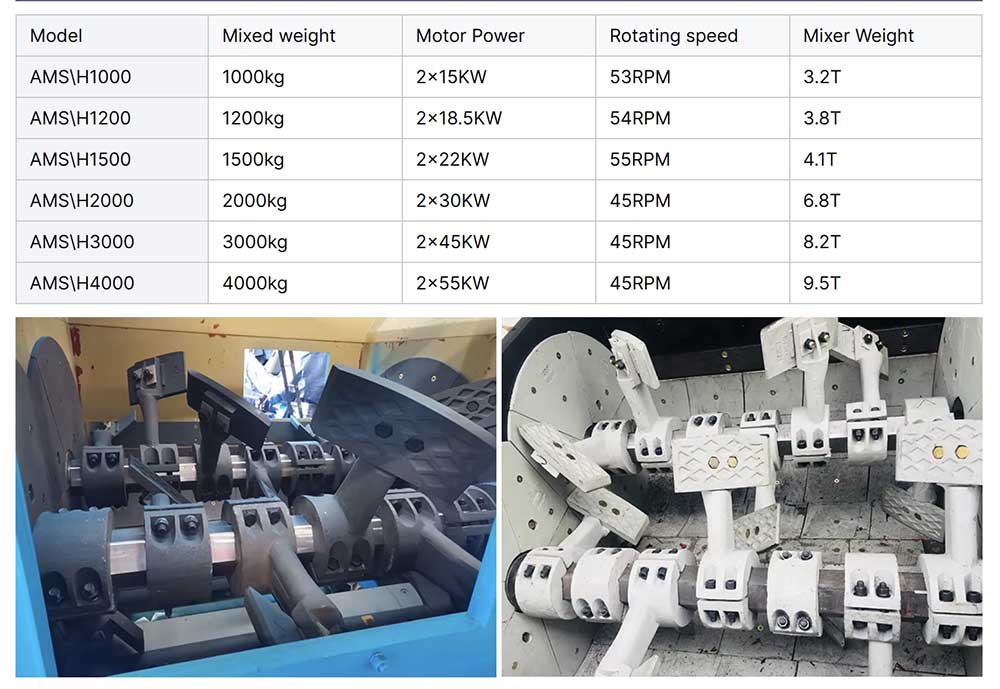

پروژههای زیرساختی در مقیاس بزرگ: برای بزرگراهها و باند فرودگاهها، مدلهای با ظرفیت بالا مانند CO-NELE AMS\H4000 مقاومت مخلوط بیش از 12 مگاپاسکال و 25٪ مقاومت در برابر شیارافتادگی بهبود یافته را ارائه میدهند و نیازهای بارهای سنگین ترافیکی را برآورده میکنند.

ساخت جادههای شهری: سری CO-NELE AMS\H2000 از تولید دوگانه، ترکیب مواد اولیه و بازیافتی، ایجاد تعادل بین راندمان ساخت و ساز و حفاظت از محیط زیست پشتیبانی میکند. این دستگاه انتخابی بهینه برای ساخت و سازهای سطحی در بزرگراههای شهری و جادههای اصلی است.

نگهداری و تعمیر جاده: مدلهای کوچک و متحرک CO-NELE (با ظرفیت ۶۰ تا ۱۲۰ تن در ساعت) به طور انعطافپذیری در خیابانهای شهری حرکت میکنند، در محل تولید میشوند، تلفات حمل و نقل را کاهش میدهند و کار نگهداری را تا ۵۰٪ کوتاه میکنند.

نیازهای ویژه پروژه: CO-NELE ماژولهای تولید آسفالت گرم و آسفالت فومی سفارشی ارائه میدهد که امکان اختلاط در دمای پایین ۱۲۰ درجه سانتیگراد و کاهش نویز تا ۱۵ دسیبل را فراهم میکند و آنها را برای سناریوهای خاص مانند شهرهای اسفنجی و شرایط جادهای خوشمنظره مناسب میسازد.

خدمات کامل چرخه عمر میکسر آسفالت CO-NELE

پاسخ سریع ۲۴ ساعته: تشخیص از راه دور ۸۰٪ از خطاها را برطرف میکند و مهندسان ظرف ۴۸ ساعت در محل حاضر میشوند.

خدمات ارتقاء سفارشی: ما یک «راهکار هوشمند برای مقاومسازی میکسر آسفالت» برای تجهیزات قدیمیتر ارائه میدهیم، از جمله نصب ماژولهای اینترنت اشیا CO-NELE و سیستمهای حذف گرد و غبار ارتقا یافته که ظرفیت تولید جدیدی را برای تجهیزات قدیمیتر به ارمغان میآورد.

گواهینامههای CO-NELE کیفیت شما را تضمین میکنند

محصولات CO-NELE توسط مراجع بینالمللی مانند ISO 9001، ISO 14001 و CE تأیید شدهاند و به بیش از 80 کشور در سراسر جهان صادر میشوند.

زمان ارسال: ۱۵ اکتبر ۲۰۲۵