Os modelos de usinas de mistura asfáltica são normalmente classificados com base em sua capacidade de produção (toneladas/hora), forma estrutural e fluxo de processo.

1. Classificação por método de operação

Usina estacionária de mistura de asfalto

Características: Instaladas em um local fixo, são de grande escala, apresentam alta capacidade de produção e são altamente automatizadas.“Medição e mistura em lotes”Significa que o aquecimento, a secagem, a peneiração e a dosagem do agregado (areia e cascalho) são realizados separadamente da dosagem do asfalto e do pó mineral, sendo a mistura forçada realizada finalmente no tanque de mistura.

Aplicações aplicáveis: Projetos de grande escala, fornecimento de concreto asfáltico comercial urbano e projetos de longo prazo.

Usina Móvel de Mistura de Asfalto

Características: Os principais componentes são modulares e montados em reboques, permitindo transporte e instalação rápidos. Da secagem e aquecimento dos agregados à mistura com asfalto e pó mineral, todo o processo é contínuo. Embora a eficiência de produção seja alta, a precisão da dosagem e a estabilidade da qualidade da mistura são ligeiramente inferiores às das usinas intermitentes.

Aplicações aplicáveis: Manutenção de rodovias, projetos de pequeno e médio porte e projetos com canteiros de obras dispersos.

2. Classificação por Capacidade de Produção

Essa é a classificação mais intuitiva e reflete diretamente a escala do equipamento.

- Pequeno: Menos de 40 t/h

- Médio: 60-160 t/h

- Grande: 180-320 t/h

- Extragrande: Mais de 400 t/h

Em resumo: No mercado, quando as pessoas se referem a "misturador de asfalto", geralmente estão falando de equipamentos fixos de mistura de concreto asfáltico com acionamento intermitente forçado.

II. Princípio de funcionamento (Tomando como exemplo o tipo intermitente forçado)

O processo operacional de uma usina de asfalto com mistura intermitente forçada é um sistema sofisticado e interconectado.

Todo o processo pode ser dividido nas seguintes etapas principais:

- Fornecimento de matéria-prima fria e mistura inicial

Agregados de areia e cascalho (como pedra britada, areia e lascas de pedra) de especificações variadas (tamanhos de partículas) são armazenados em silos de material frio e transportados por uma esteira transportadora até a esteira de agregados, de acordo com uma proporção preliminar, para entrega à próxima etapa. - Secagem e aquecimento de agregados

A esteira transportadora alimenta o agregado frio e úmido no tambor de secagem. Dentro do tambor, o agregado é aquecido diretamente por uma contracorrente de chamas de alta temperatura (geradas por um queimador). À medida que o tambor gira, o agregado é continuamente elevado e disperso, removendo completamente a umidade e atingindo uma temperatura de operação de aproximadamente 160-180°C. - Peneiramento e armazenamento de agregados a quente

O agregado aquecido é transportado por um elevador até uma peneira vibratória. A peneira vibratória separa com precisão o agregado por tamanho de partícula em diferentes silos de agregado quente. Esta etapa é crucial para garantir a granulometria precisa da mistura final. - Dosagem e mistura de precisão

Este é o "cérebro" e o núcleo de todo o equipamento:- Dosagem de agregados: O sistema de controle pesa com precisão a quantidade necessária de agregados de diferentes tamanhos de partículas de cada silo de agregados quentes, de acordo com a receita, e os coloca no misturador.

- Dosagem de asfalto: O asfalto é aquecido até o estado líquido em um tanque isolado, dosado com precisão usando uma balança de asfalto e, em seguida, pulverizado no misturador.

- Dosagem do Pó Mineral: O pó mineral armazenado no silo é transportado por uma rosca transportadora até uma balança de dosagem precisa, onde é adicionado ao misturador. Todos os materiais são misturados vigorosamente dentro do misturador, resultando em concreto asfáltico de alta qualidade em um curto período de tempo (aproximadamente 30 a 45 segundos).

- Armazenamento e carregamento de material acabado

A mistura asfáltica finalizada é descarregada em um silo de material acabado para armazenamento temporário ou carregada diretamente em um caminhão, coberta com uma lona isolante e transportada para o local da construção para pavimentação.

Vantagens do método forçadoUsinas de mistura de asfalto por batelada:

Alta qualidade de mistura e classificação precisa

Como os agregados são cuidadosamente selecionados e armazenados em silos separados, a dosagem pode ser realizada rigorosamente de acordo com a fórmula projetada, garantindo uma granulometria mineral altamente precisa e estável (ou seja, a proporção de agregados de diferentes tamanhos) na mistura asfáltica. Isso é crucial para garantir a qualidade do pavimento (como lisura e durabilidade).

Ajuste flexível de receitas

Alterar as receitas é fácil. Basta modificar os parâmetros no computador de controle para produzir misturas asfálticas com diferentes especificações e tipos (como AC, SMA, OGFC, etc.) para atender a diversas necessidades de projeto. Bom desempenho ambiental.

Os modernos equipamentos de mistura em lote são equipados com filtros de mangas eficientes, que capturam a maior parte da poeira gerada durante o processo de secagem e mistura no tambor. A poeira recuperada pode ser utilizada como finos minerais, reduzindo a poluição e o desperdício.

Tecnologia madura e alta confiabilidade

Como um modelo clássico desenvolvido ao longo de décadas, sua tecnologia é muito madura, a operação é estável, as taxas de falha são relativamente baixas e a manutenção é fácil.

Vantagens das usinas de mistura contínua de asfalto:

Alta eficiência de produção

Por operar continuamente, não há tempo de espera associado ao ciclo intermitente de "carga-mistura-descarga", resultando em uma produção teórica maior com a mesma potência de saída.

Baixo consumo de energia

A estrutura relativamente simples, que não possui uma peneira vibratória volumosa ou um sistema de silo quente, resulta em um menor consumo geral de energia.

Tamanho reduzido e baixo custo de investimento

Graças ao seu design compacto, o investimento inicial e os custos de instalação são geralmente menores do que os de equipamentos de produção em lote com a mesma capacidade de produção.

Ao escolher uma betoneira, as betoneiras de batelada forçada são a opção preferida para a maioria dos projetos de alto padrão devido à sua qualidade superior da mistura, adaptabilidade flexível da formulação e excelente desempenho ambiental. As betoneiras de mistura contínua, por outro lado, são valiosas em aplicações com restrições de custo, requisitos de produção extremamente altos e menor exigência de precisão na granulometria da mistura.

A solução completa da CO-NELE abrange tudo, desde a construção até a manutenção de estradas.

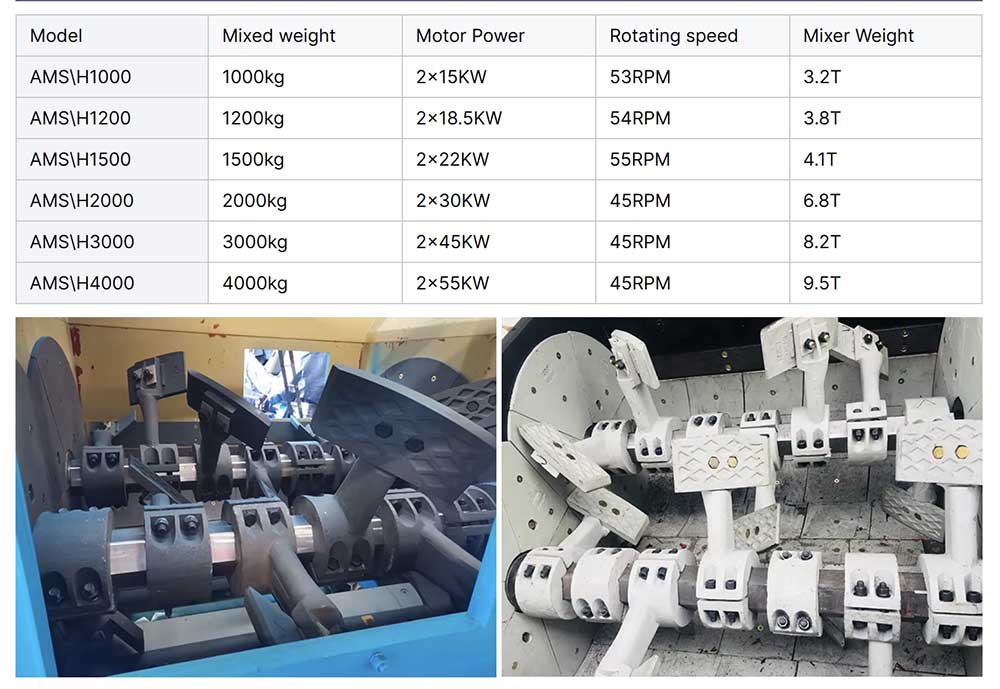

Projetos de infraestrutura de grande escala: Para rodovias e pistas de aeroportos, modelos de alta capacidade como o CO-NELE AMS\H4000 oferecem resistência da mistura superior a 12 MPa e 25% mais resistência à deformação permanente, atendendo às demandas de cargas de tráfego pesado.

Construção de vias municipais: A série CO-NELE AMS\H2000 suporta a produção em modo duplo, combinando materiais virgens e reciclados, equilibrando a eficiência da construção e a proteção ambiental. É a escolha ideal para a pavimentação de vias expressas e estradas principais urbanas.

Manutenção e reparação de estradas: os modelos móveis de pequeno porte da CO-NELE (60-120 t/h) percorrem as ruas urbanas com flexibilidade, produzindo no local, reduzindo as perdas de transporte e diminuindo o tempo de manutenção em 50%.

Necessidades Especiais de Projetos: A CO-NELE oferece módulos personalizados para a produção de asfalto morno e asfalto espumado, permitindo a mistura a baixa temperatura (120°C) e reduzindo o ruído em 15dB, o que os torna adequados para cenários especiais, como cidades-esponja e estradas panorâmicas.

Serviço completo de ciclo de vida para betoneiras de asfalto CO-NELE

Resposta rápida em 24 horas: O diagnóstico remoto resolve 80% das falhas, com técnicos chegando ao local em até 48 horas.

Serviço de atualização personalizada: Oferecemos uma "Solução de Retrofit Inteligente para Misturadores de Asfalto" para equipamentos mais antigos, incluindo a instalação de módulos IoT da CO-NELE e sistemas de remoção de poeira aprimorados, trazendo nova capacidade de produção para equipamentos mais antigos.

As certificações CO-NELE comprovam a sua qualidade.

Os produtos da CO-NELE possuem certificação de autoridades internacionais como ISO 9001, ISO 14001 e CE, e são exportados para mais de 80 países em todo o mundo.

Data da publicação: 15 de outubro de 2025