Los modelos de plantas mezcladoras de asfalto generalmente se clasifican según su capacidad de producción (toneladas/hora), forma estructural y flujo del proceso.

1. Clasificación por método de operación

Planta mezcladora de asfalto estacionaria

Características: Instaladas en sitio fijo, son de gran escala, presentan alta capacidad de producción y están altamente automatizadas.“Dosificación y mezcla por lotes”significa que el calentamiento, secado, cribado y dosificación de agregados (arena y grava) se realizan por separado de la dosificación de asfalto y polvo mineral, y la mezcla forzada finalmente tiene lugar en el tanque de mezcla.

Aplicaciones aplicables: Proyectos a gran escala, suministro de hormigón asfáltico comercial urbano y proyectos a largo plazo.

Planta mezcladora de asfalto móvil

Características: Los componentes principales están modularizados y montados en remolques, lo que permite un rápido transporte e instalación. Desde el secado y calentamiento de los áridos hasta la mezcla con asfalto y polvo mineral, todo el proceso es continuo. Si bien la eficiencia de producción es alta, la precisión de dosificación y la estabilidad de la calidad de la mezcla son ligeramente inferiores a las de las plantas intermitentes.

Aplicaciones aplicables: Mantenimiento de carreteras, proyectos pequeños y medianos y proyectos con sitios de construcción dispersos.

2. Clasificación por capacidad de producción

Esta es la clasificación más intuitiva y refleja directamente la escala del equipo.

- Pequeño: menos de 40 t/h

- Mediano: 60-160 t/h

- Grande: 180-320 t/h

- Extra grande: más de 400 t/h

En resumen: en el mercado, cuando las personas se refieren a “mezcladora de asfalto”, generalmente se refieren a equipos fijos de mezcla de concreto asfáltico con funcionamiento intermitente forzado.

II. Principio de funcionamiento (tomando como ejemplo el tipo intermitente forzado)

El proceso operativo de una planta mezcladora de asfalto intermitente forzado es un sistema sofisticado e interconectado.

Todo el proceso se puede dividir en las siguientes etapas clave:

- Suministro de material frío y mezcla inicial

Los agregados de arena y grava (como piedra triturada, arena y virutas de piedra) de diferentes especificaciones (tamaños de partículas) se almacenan en silos de material frío y se transportan mediante un alimentador de cinta al transportador de agregados de acuerdo con una proporción preliminar para su entrega a la siguiente etapa. - Secado y calentamiento de áridos

El transportador de áridos alimenta el árido frío y húmedo al tambor de secado. Dentro del tambor, el árido se calienta directamente mediante una contracorriente de llamas de alta temperatura (generadas por un quemador). A medida que el tambor gira, se eleva y dispersa continuamente, eliminando completamente la humedad y alcanzando una temperatura de funcionamiento de aproximadamente 160-180 °C. - Cribado y almacenamiento de áridos en caliente

El árido calentado se transporta mediante un elevador a una criba vibratoria. Esta clasifica con precisión el árido por tamaño de partícula en diferentes silos de áridos calientes. Este paso es fundamental para garantizar la granulometría precisa de la mezcla final. - Dosificación y mezcla de precisión

Este es el “cerebro” y núcleo de todo el equipo:- Dosificación de agregados: el sistema de control pesa con precisión el peso requerido de agregado de diferentes tamaños de partículas de cada silo de agregado caliente según la receta y lo coloca en el mezclador.

- Dosificación de asfalto: el asfalto se calienta hasta alcanzar un estado líquido en un tanque aislado, se mide con precisión utilizando una báscula de asfalto y luego se rocía en el mezclador.

- Dosificación de polvo mineral: El polvo mineral del silo se transporta mediante un transportador de tornillo sin fin a una báscula, donde se dosifica con precisión y se añade a la mezcladora. Todos los materiales se mezclan con fuerza en la mezcladora, obteniendo hormigón asfáltico de alta calidad de forma uniforme en poco tiempo (aproximadamente de 30 a 45 segundos).

- Almacenamiento y carga de material terminado

La mezcla asfáltica terminada se descarga en un silo de material terminado para su almacenamiento temporal o se carga directamente en un camión, se cubre con una lona aislante y se transporta al sitio de construcción para su pavimentación.

Ventajas de la forzadaPlantas mezcladoras de asfalto por lotes:

Alta calidad de mezcla y clasificación precisa

Dado que los áridos se criban con precisión y se almacenan en silos separados, la dosificación se realiza estrictamente según la fórmula diseñada, lo que garantiza una granulometría mineral (es decir, la proporción de áridos de distintos tamaños) altamente precisa y estable en la mezcla asfáltica. Esto es crucial para garantizar la calidad del pavimento (como la suavidad y la durabilidad).

Ajuste flexible de recetas

Cambiar las recetas es fácil. Simplemente modificando los parámetros en el ordenador de control, podrá producir mezclas asfálticas de diferentes especificaciones y tipos (como AC, SMA, OGFC, etc.) para satisfacer los diversos requisitos del proyecto. Buen desempeño ambiental.

Los equipos de procesamiento por lotes modernos están equipados con eficientes filtros de mangas que capturan la mayor parte del polvo generado durante el tambor de secado y el proceso de mezcla. El polvo recuperado puede utilizarse como finos minerales, reduciendo la contaminación y los residuos.

Tecnología madura y alta confiabilidad

Como modelo clásico desarrollado durante décadas, su tecnología es muy madura, su funcionamiento es estable, las tasas de fallas son relativamente bajas y el mantenimiento es fácil.

Ventajas de las plantas mezcladoras de asfalto continuas:

Alta eficiencia de producción

Debido a que funciona de manera continua, no hay tiempo de espera asociado con el ciclo intermitente de “carga-mezcla-descarga”, lo que da como resultado una mayor producción teórica con la misma potencia de salida.

Bajo consumo de energía

La estructura relativamente simple, que carece de una pantalla vibratoria voluminosa o un sistema de silo caliente, da como resultado un menor consumo general de energía.

Pequeña huella y bajo costo de inversión

Gracias a su diseño compacto, los costos de inversión inicial y de instalación son generalmente inferiores a los de los equipos por lotes de la misma producción.

Al elegir una mezcladora de asfalto, las mezcladoras de lotes forzados son la opción preferida para la mayoría de los proyectos de alta calidad debido a su excelente calidad de mezcla, su flexible adaptabilidad a la formulación y su excelente desempeño ambiental. Por otro lado, las mezcladoras de asfalto continuas son valiosas en aplicaciones con costos ajustados, con requisitos de producción extremadamente altos y una precisión de granulación de la mezcla menos exigente.

La solución de escenario completo de CO-NELE cubre todo, desde la construcción hasta el mantenimiento de carreteras.

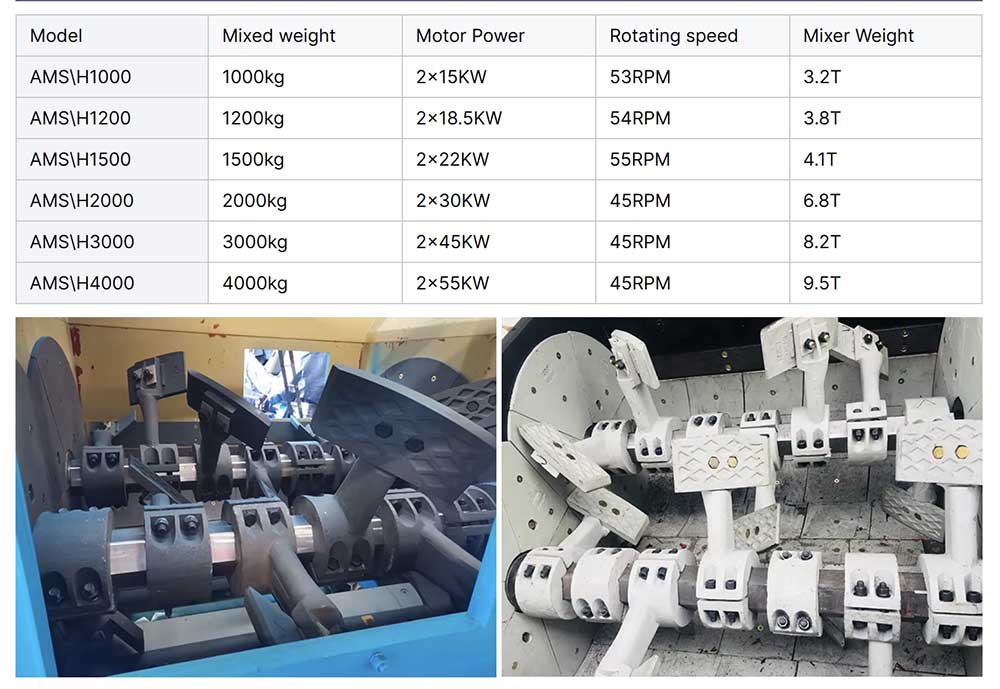

Proyectos de infraestructura a gran escala: Para autopistas y pistas de aeropuertos, modelos de alta capacidad como el CO-NELE AMS\H4000 ofrecen una resistencia de mezcla superior a 12 MPa y una resistencia a la formación de surcos un 25 % mejorada, satisfaciendo las demandas de cargas de tráfico pesado.

Construcción de carreteras municipales: La serie CO-NELE AMS\H2000 permite la producción en modo dual, combinando materiales vírgenes y reciclados, equilibrando la eficiencia de la construcción con la protección del medio ambiente. Es la opción ideal para la construcción de superficies en autopistas urbanas y carreteras principales.

Mantenimiento y reparación de carreteras: los pequeños modelos móviles (60-120 t/h) de CO-NELE navegan con flexibilidad por las calles urbanas, produciendo en el lugar, reduciendo las pérdidas de transporte y acortando los trabajos de mantenimiento en un 50%.

Necesidades de proyectos especiales: CO-NELE ofrece módulos de producción de asfalto espumado y mezcla tibia personalizados, que permiten una mezcla a baja temperatura a 120 °C y reducen el ruido en 15 dB, lo que los hace adecuados para escenarios especiales como ciudades esponja y condiciones de carreteras escénicas.

Servicio completo del ciclo de vida de la mezcladora de asfalto CO-NELE

Respuesta rápida las 24 horas: el diagnóstico remoto resuelve el 80% de las fallas y los ingenieros llegan al sitio dentro de las 48 horas.

Servicio de actualización personalizado: Ofrecemos una “Solución de modernización de mezcladoras de asfalto inteligentes” para equipos más antiguos, incluida la instalación de módulos IoT CO-NELE y sistemas de eliminación de polvo mejorados, lo que aporta nueva capacidad de producción a los equipos más antiguos.

Las certificaciones CO-NELE respaldan su calidad

Los productos CO-NELE están certificados por autoridades internacionales como ISO 9001, ISO 14001 y CE, y se exportan a más de 80 países en todo el mundo.

Hora de publicación: 15 de octubre de 2025