Les modèles de centrales d'enrobage sont généralement classés en fonction de leur capacité de production (tonnes/heure), de leur structure et de leur processus de fabrication.

1. Classification par méthode opératoire

Caractéristiques : Installées sur un site fixe, elles sont de grande envergure, présentent une capacité de production élevée et sont hautement automatisées.« Dosage et mélange par lots »cela signifie que le chauffage, le séchage, le criblage et le dosage des granulats (sable et gravier) sont effectués séparément du dosage de l'asphalte et de la poudre minérale, le mélange forcé ayant finalement lieu dans la cuve de mélange.

Applications possibles : Projets de grande envergure, fourniture de béton bitumineux commercial en milieu urbain et projets à long terme.

Centrale d'enrobage mobile

Caractéristiques : Les principaux composants sont modulaires et montés sur remorques, ce qui permet un transport et une installation rapides. Du séchage et du chauffage des granulats au mélange avec l’asphalte et la poudre minérale, le processus est entièrement continu. Bien que le rendement de production soit élevé, la précision du dosage et la stabilité de la qualité du mélange sont légèrement inférieures à celles des installations intermittentes.

Applications : Entretien des routes, projets de petite et moyenne envergure, et projets comportant des chantiers dispersés.

2. Classification par capacité de production

Il s'agit de la classification la plus intuitive et elle reflète directement la taille de l'équipement.

- Petits : Moins de 40 t/h

- Moyen : 60-160 t/h

- Grande capacité : 180-320 t/h

- Très grande capacité : Plus de 400 t/h

En résumé : sur le marché, lorsque les gens parlent de « malaxeur d'asphalte », ils font généralement référence à un équipement fixe de mélange de béton bitumineux à fonctionnement intermittent forcé.

II. Principe de fonctionnement (en prenant comme exemple le type intermittent forcé)

Le processus de fonctionnement d'une centrale d'enrobage à cycle forcé intermittent est un système sophistiqué et interconnecté.

L'ensemble du processus peut être divisé en plusieurs étapes clés :

- Approvisionnement en matières premières froides et mélange initial

Les granulats de sable et de gravier (tels que la pierre concassée, le sable et les éclats de pierre) de spécifications variables (taille des particules) sont stockés dans des silos à matériaux froids et transportés par un alimentateur à bande vers le convoyeur de granulats selon une proportion préliminaire pour la livraison à l'étape suivante. - Séchage et chauffage des granulats

Le convoyeur achemine les granulats froids et humides vers le tambour de séchage. À l'intérieur de ce tambour, les granulats sont chauffés directement par un courant de flammes à haute température (générées par un brûleur). La rotation du tambour assure un brassage et une dispersion continus des granulats, éliminant ainsi toute humidité et atteignant une température de fonctionnement d'environ 160 à 180 °C. - Criblage et stockage à chaud des granulats

Les granulats chauffés sont acheminés par un élévateur vers un crible vibrant. Ce dernier trie précisément les granulats par taille et les répartit dans différents silos à granulats chauds. Cette étape est essentielle pour garantir la granulométrie précise du mélange final. - Dosage et mélange de précision

Il s'agit du « cerveau » et du cœur de l'ensemble de l'équipement :- Dosage des granulats : Le système de contrôle pèse avec précision le poids requis de granulats de différentes tailles de particules provenant de chaque silo à granulats chauds selon la recette et le place dans le mélangeur.

- Dosage de l'asphalte : L'asphalte est chauffé à l'état liquide dans une cuve isolée, dosé avec précision à l'aide d'une balance à asphalte, puis pulvérisé dans le mélangeur.

- Dosage de la poudre minérale : La poudre minérale contenue dans le silo est acheminée par une vis sans fin jusqu’à une balance de dosage, où elle est pesée avec précision avant d’être ajoutée au malaxeur. Tous les matériaux sont ensuite mélangés vigoureusement à l’intérieur du malaxeur, formant ainsi un béton bitumineux de haute qualité en un temps réduit (environ 30 à 45 secondes).

- Stockage et chargement des produits finis

Le mélange d'asphalte fini est déchargé dans un silo à matériaux finis pour un stockage temporaire ou directement chargé sur un camion, recouvert d'une bâche isolante et transporté sur le chantier de construction pour le pavage.

Avantages du forçageCentrales d'enrobage par lots:

Qualité de mélange élevée et calibrage précis

Grâce au tamisage précis et au stockage séparé des granulats dans des silos distincts, le dosage peut être effectué en respectant scrupuleusement la formule prévue, garantissant ainsi une granulométrie minérale (c’est-à-dire la proportion des différentes tailles de granulats) très précise et stable dans le mélange bitumineux. Ceci est essentiel pour assurer la qualité du revêtement (notamment son aspect lisse et sa durabilité).

Ajustement flexible des recettes

Modifier les recettes est simple. Il suffit de modifier les paramètres dans l'ordinateur de contrôle pour produire des mélanges bitumineux de différentes spécifications et types (tels que AC, SMA, OGFC, etc.) afin de répondre aux exigences de divers projets. Bonnes performances environnementales

Les équipements modernes de traitement par lots sont dotés de filtres à manches performants qui retiennent la majeure partie des poussières générées lors du séchage et du mélange. Ces poussières récupérées peuvent être valorisées comme fines minérales, contribuant ainsi à la réduction de la pollution et des déchets.

Technologie éprouvée et haute fiabilité

Modèle classique développé au fil des décennies, sa technologie est très aboutie, son fonctionnement est stable, les taux de panne sont relativement faibles et la maintenance est facile.

Avantages des centrales d'enrobage continu :

Haute efficacité de production

Comme il fonctionne en continu, il n'y a pas de temps d'attente associé au cycle intermittent de « charge-mélange-décharge », ce qui permet d'obtenir une puissance de sortie théorique plus élevée à puissance de sortie égale.

Faible consommation d'énergie

Sa structure relativement simple, dépourvue de crible vibrant encombrant ou de système de silo à chaud, permet de réduire la consommation énergétique globale.

Faible encombrement et faible coût d'investissement

Grâce à sa conception compacte, les coûts d'investissement initiaux et d'installation sont généralement inférieurs à ceux des équipements à production par lots de même rendement.

Pour la plupart des projets exigeants, les malaxeurs d'asphalte à chargement forcé sont privilégiés en raison de la qualité supérieure de leur mélange, de leur grande flexibilité de formulation et de leurs excellentes performances environnementales. Les malaxeurs d'asphalte à chargement continu, quant à eux, sont plus adaptés aux applications où le coût est un facteur déterminant, avec des exigences de production très élevées et une précision granulométrique moins stricte.

La solution complète de CO-NELE couvre tout, de la construction à l'entretien des routes.

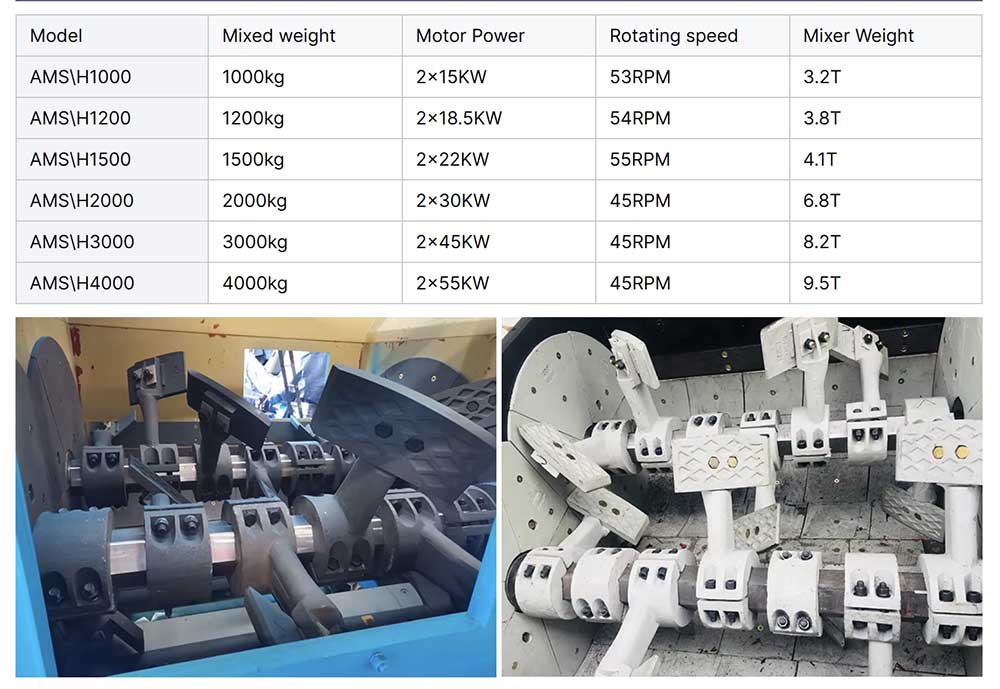

Projets d'infrastructure à grande échelle : Pour les autoroutes et les pistes d'aéroport, les modèles à haute capacité comme le CO-NELE AMS\H4000 offrent une résistance du mélange supérieure à 12 MPa et une résistance à l'orniérage améliorée de 25 %, répondant aux exigences des charges de trafic importantes.

Construction de routes municipales : La série CO-NELE AMS\H2000 permet une production bi-mode, combinant matériaux vierges et recyclés, pour un équilibre optimal entre efficacité de construction et respect de l’environnement. Elle constitue le choix idéal pour la construction de chaussées sur les voies rapides et les grands axes urbains.

Entretien et réparation des routes : les petits modèles mobiles de CO-NELE (60-120 t/h) naviguent avec souplesse dans les rues urbaines, produisant sur place, réduisant les pertes de transport et raccourcissant les travaux d'entretien de 50 %.

Besoins spécifiques pour les projets : CO-NELE propose des modules de production d'enrobés tièdes et d'enrobés mousseux sur mesure, permettant un mélange à basse température à 120 °C et une réduction du bruit de 15 dB, ce qui les rend adaptés à des scénarios particuliers tels que les villes-éponges et les routes panoramiques.

Service complet de cycle de vie pour les mélangeurs d'asphalte CO-NELE

Intervention rapide 24h/24 : le diagnostic à distance résout 80 % des pannes, et les techniciens interviennent sur site sous 48 heures.

Service de mise à niveau personnalisé : Nous proposons une « solution de modernisation intelligente des mélangeurs d’asphalte » pour les équipements plus anciens, comprenant l’installation de modules IoT CO-NELE et de systèmes de dépoussiérage améliorés, apportant une nouvelle capacité de production aux équipements plus anciens.

Les certifications CO-NELE garantissent votre qualité

Les produits CO-NELE sont certifiés par des organismes internationaux tels que l'ISO 9001, l'ISO 14001 et le marquage CE, et sont exportés vers plus de 80 pays dans le monde.

Date de publication : 15 octobre 2025