Asfalditehase mudeleid klassifitseeritakse tavaliselt nende tootmisvõimsuse (tonni/tunnis), konstruktsioonivormi ja protsessivoo alusel.

1. Klassifikatsioon töömeetodi järgi

Statsionaarne asfaldi segamise tehas

Omadused: Paigaldatud fikseeritud asukohta, on need suuremahulised, suure tootmisvõimsusega ja kõrgelt automatiseeritud.\”Partiide doseerimine ja segamine\”See tähendab, et täitematerjali (liiva ja kruusa) kuumutamine, kuivatamine, sõelumine ja doseerimine toimub asfaldi ja mineraalpulbri doseerimisest eraldi, kusjuures sundsegamine toimub lõpuks segamispaagis.

Kohaldatavad rakendused: suuremahulised projektid, linnade ärilise asfaltbetooni tarnimine ja pikaajalised projektid.

Mobiilne asfaldi segamise tehas

Omadused: Peamised komponendid on mooduliteks ja paigaldatud haagistele, mis võimaldab kiiret transporti ja paigaldamist. Alates täitematerjali kuivatamisest ja kuumutamisest kuni asfaldi ja mineraalpulbriga segamiseni on kogu protsess pidev. Kuigi tootmise efektiivsus on kõrge, on mõõtmistäpsus ja segu kvaliteedi stabiilsus veidi madalamad kui vahelduva tööajaga tehastel.

Kohaldatavad rakendused: maanteede hooldus, väikesed ja keskmise suurusega projektid ning hajutatud ehitusplatsidega projektid.

2. Tootmisvõimsuse järgi liigitamine

See on kõige intuitiivsem klassifikatsioon ja peegeldab otseselt seadmete ulatust.

- Väike: Alla 40 t/h

- Keskmine: 60–160 t/h

- Suur: 180–320 t/h

- Eriti suur: üle 400 t/h

Kokkuvõttes: turul viitavad inimesed „asfaldisegistile” tavaliselt statsionaarsed, sund-katkendliku töörežiimiga asfaltbetooni segamise seadmed.

II. Tööpõhimõte (näitena sundkatkendlik tüüp)

Sundrežiimis vahelduva töörežiimiga asfalditehase tööprotsess on keerukas ja omavahel ühendatud süsteem.

Kogu protsessi saab jagada järgmisteks põhietappideks:

- Külma materjali tarnimine ja esialgne segamine

Erineva spetsifikatsiooniga (osakeste suurusega) liiva- ja kruusaagregaate (näiteks killustikku, liiva ja kivikildu) hoitakse külmades materjalisilodes ja transporditakse lintsööturi abil täitematerjali konveierile vastavalt esialgsele proportsioonile järgmisse etappi toimetamiseks. - Täitematerjali kuivatamine ja kuumutamine

Täitematerjali konveier suunab külma ja märja täitematerjali kuivatustrumlisse. Kuivatustrumlis kuumutatakse täitematerjali otse kõrge temperatuuriga leegi vastuvooluga (mille tekitab põleti). Trumli pöörlemisel tõstetakse ja hajutatakse täitematerjali pidevalt, eemaldades täielikult niiskuse ja saavutades töötemperatuuri umbes 160–180 °C. - Kuuma täitematerjali sõelumine ja ladustamine

Kuumutatud täitematerjal transporditakse elevaatoriga vibreerivale sõelale. Vibreeriv sõel sorteerib täitematerjali täpselt osakeste suuruse järgi erinevatesse kuuma täitematerjali silodesse. See samm on kriitilise tähtsusega lõppsegu täpse gradatsiooni tagamiseks. - Täppismõõtmine ja segamine

See on kogu seadme \"aju\" ja tuum:- Täitematerjali doseerimine: Juhtimissüsteem kaalub täpselt igast kuuma täitematerjali silost vajaliku erineva osakeste suurusega täitematerjali kaalu vastavalt retseptile ja asetab selle segistisse.

- Asfaldi doseerimine: asfalt kuumutatakse isoleeritud paagis vedelaks, doseeritakse täpselt asfaldikaalu abil ja seejärel pihustatakse segistisse.

- Mineraalpulbri doseerimine: Mineraalpulbri silos olev mineraalpulber transporditakse kruvikonveieri abil mineraalpulbri kaalule, kus see täpselt doseeritakse ja segistisse lisatakse. Kõik materjalid segatakse segistis jõuliselt, moodustades lühikese aja jooksul (umbes 30–45 sekundit) ühtlaselt kvaliteetse asfaltbetooni.

- Valmismaterjali ladustamine ja laadimine

Valmis asfaldisegu laaditakse ajutiseks ladustamiseks valmismaterjali silosse või laaditakse otse veoautole, kaetakse isoleeriva presendiga ja transporditakse sillutamiseks ehitusplatsile.

Sunniviisi eelisedPartii asfaldi segamise tehased:

Kõrge segukvaliteet ja täpne sorteerimine

Kuna täitematerjale sõelutakse täpselt ja ladustatakse eraldi silodes, saab mõõtmist teha rangelt vastavalt kavandatud valemile, tagades asfaldis väga täpse ja stabiilse mineraalide gradatsiooni (st erinevate täitematerjalide suuruste osakaalu). See on teekatte kvaliteedi (nt sileduse ja vastupidavuse) tagamiseks ülioluline.

Paindlik retsepti kohandamine

Retseptide muutmine on lihtne. Lihtsalt parameetrite muutmine juhtarvutis võimaldab teil toota erinevate spetsifikatsioonide ja tüüpidega (näiteks AC, SMA, OGFC jne) asfaltsegusid, et vastata erinevatele projektinõuetele. Hea keskkonnatoime.

Kaasaegsed partiiseadmed on varustatud tõhusate kotifiltritega, mis püüavad kinni suurema osa kuivatustrumli ja segamisprotsessi käigus tekkivast tolmust. Taaskasutatud tolmu saab kasutada mineraalsete peenosakestena, vähendades reostust ja jäätmeid.

Küps tehnoloogia ja kõrge töökindlus

Klassikalise mudelina, mida on arendatud aastakümnete jooksul, on selle tehnoloogia väga küps, töö on stabiilne, rikete määr on suhteliselt madal ja hooldus on lihtne.

Pideva asfaldi segamise tehaste eelised:

Kõrge tootmistõhusus

Kuna see töötab pidevalt, puudub vahelduva "laadimise-segamise-tühjendamise" tsükliga seotud ooteaeg, mille tulemuseks on sama võimsuse juures suurem teoreetiline väljund.

Madal energiatarve

Suhteliselt lihtne konstruktsioon, millel puudub mahukas vibreeriv sõel või kuum silosüsteem, vähendab üldist energiatarbimist.

Väike jalajälg ja madalad investeerimiskulud

Tänu kompaktsele disainile on alginvesteering ja paigalduskulud üldiselt madalamad kui sama tootlikkusega partiiseadmetel.

Asfaldisegisti valimisel on enamiku kõrgetasemeliste projektide puhul eelistatud valik sundkäiguga asfaldisegistid tänu oma suurepärasele segu kvaliteedile, paindlikule koostise kohandatavusele ja suurepärasele keskkonnamõjule. Pideva tööga asfaldisegistid on seevastu väärtuslikud kulutundlikes rakendustes, kus on äärmiselt kõrged tootmisnõuded ja vähem nõudlik segu gradatsioonitäpsus.

CO-NELE täisstsenaariumilahendus hõlmab kõike alates teedeehitusest kuni teedehoolduseni.

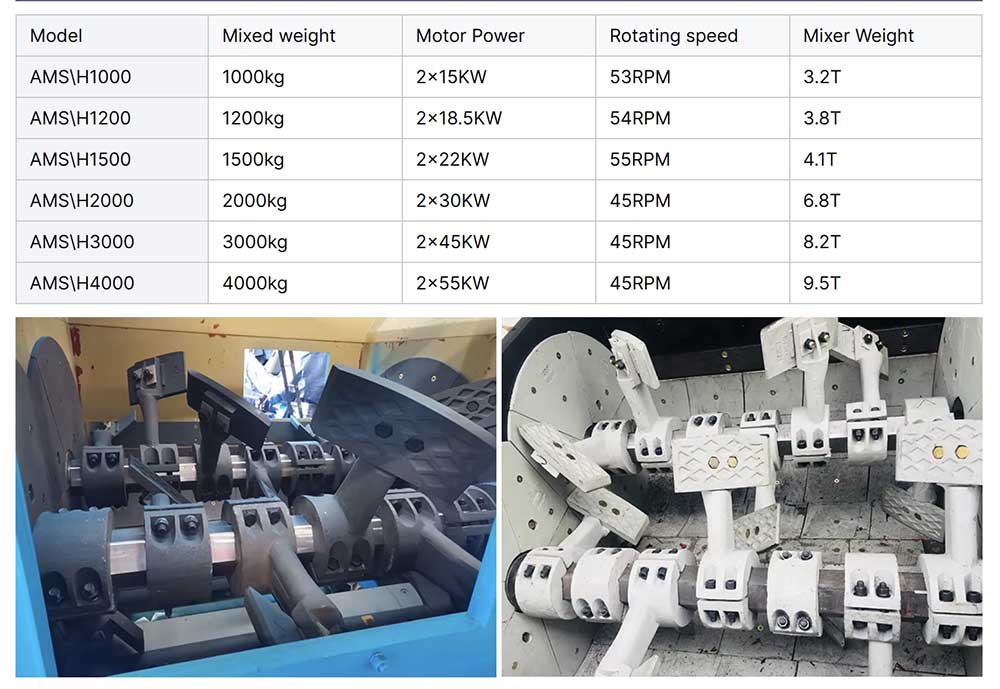

Suuremahulised taristuprojektid: maanteede ja lennujaamade lennuradade jaoks pakuvad suure mahutavusega mudelid, näiteks CO-NELE AMS\H4000, segu tugevust üle 12 MPa ja 25% paremat roopade vastupidavust, mis vastab suure liikluskoormuse nõuetele.

Munitsipaalteede ehitus: CO-NELE AMS\H2000 seeria toetab kaherežiimilist tootmist, kombineerides neitsi- ja taaskasutatud materjale, tasakaalustades ehitustõhusust ja keskkonnakaitset. See on optimaalne valik linna kiirteede ja põhimaanteede pinnaehituseks.

Teedehooldus ja remont: CO-NELE väikesed mobiilsed mudelid (60–120 t/h) navigeerivad paindlikult linnatänavatel, tootes kohapeal, vähendades transpordikadusid ja lühendades hooldustöid 50%.

Eriprojektide vajadused: CO-NELE pakub kohandatud sooja asfaldi ja vahustatud asfaldi tootmismooduleid, mis võimaldavad madalal temperatuuril segamist 120 °C juures ja vähendavad müra 15 dB võrra, muutes need sobivaks erilisteks stsenaariumideks, näiteks käsnalinnades ja maalilistes teeoludes.

CO-NELE asfaldisegisti täisteenus

24-tunnine kiirreageerimine: kaugdiagnostika lahendab 80% riketest ning insenerid saabuvad kohale 48 tunni jooksul.

Kohandatud uuendusteenus: Pakume vanematele seadmetele „intelligentset asfaldisegisti moderniseerimislahendust“, mis hõlmab CO-NELE IoT moodulite ja täiustatud tolmueemaldussüsteemide paigaldamist, andes vanematele seadmetele uue tootmisvõimsuse.

CO-NELE sertifikaadid tagavad teie kvaliteedi

CO-NELE tooted on sertifitseeritud rahvusvaheliste asutuste poolt, näiteks ISO 9001, ISO 14001 ja CE, ning neid eksporditakse enam kui 80 riiki üle maailma.

Postituse aeg: 15. okt 2025