Asphaltmischanlagen werden typischerweise nach ihrer Produktionskapazität (Tonnen/Stunde), ihrer Bauform und ihrem Prozessablauf klassifiziert.

1. Klassifizierung nach Operationsmethode

Merkmale: Sie werden an einem festen Standort installiert, sind großflächig, verfügen über eine hohe Produktionskapazität und sind hochgradig automatisiert.Chargendosierung und ChargenmischungDas bedeutet, dass das Erhitzen, Trocknen, Sieben und Dosieren der Zuschlagstoffe (Sand und Kies) getrennt von der Dosierung des Asphalts und des Mineralpulvers erfolgt, wobei die Zwangsmischung schließlich im Mischtank stattfindet.

Anwendungsbereiche: Großprojekte, Lieferung von Asphaltbeton für städtische Gewerbegebiete und Langzeitprojekte.

Mobile Asphaltmischanlage

Merkmale: Die Hauptkomponenten sind modular aufgebaut und auf Anhängern montiert, was einen schnellen Transport und eine zügige Installation ermöglicht. Vom Trocknen und Erhitzen der Zuschlagstoffe bis zum Mischen mit Asphalt und Mineralpulver erfolgt der gesamte Prozess kontinuierlich. Die Produktionseffizienz ist hoch, die Dosiergenauigkeit und die Stabilität der Mischgutqualität sind jedoch etwas geringer als bei intermittierenden Anlagen.

Anwendungsbereiche: Straßeninstandhaltung, kleine und mittlere Projekte sowie Projekte mit verteilten Baustellen.

2. Klassifizierung nach Produktionskapazität

Dies ist die intuitivste Klassifizierung und spiegelt direkt den Umfang der Ausrüstung wider.

- Klein: Unter 40 t/h

- Mittel: 60-160 t/h

- Groß: 180-320 t/h

- Extra groß: Über 400 t/h

Zusammenfassend lässt sich sagen: Wenn im Markt von „Asphaltmischer“ die Rede ist, meint man in der Regel stationäre, zwangsintermittierende Asphaltbetonmischanlagen.

II. Funktionsprinzip (am Beispiel des Zwangsintervall-Typs)

Der Betriebsprozess einer zwangsintermittierenden Asphaltmischanlage ist ein komplexes, vernetztes System.

Der gesamte Prozess lässt sich in folgende Schlüsselphasen unterteilen:

- Kaltmaterialzufuhr und erste Mischung

Sand- und Kiesaggregate (wie Schotter, Sand und Steinsplitter) unterschiedlicher Spezifikationen (Korngrößen) werden in Kaltmaterialsilos gelagert und über einen Bandförderer entsprechend einer vorab festgelegten Mischungsmenge zur Weiterleitung an die nächste Stufe auf das Zuschlagstoffförderband befördert. - Zuschlagstofftrocknung und -erwärmung

Das Förderband befördert das kalte, feuchte Zuschlagmaterial in die Trockentrommel. Dort wird es durch einen Gegenstrom von Hochtemperaturflammen (erzeugt von einem Brenner) direkt erhitzt. Während der Trommelrotation wird das Zuschlagmaterial kontinuierlich angehoben und verteilt, wodurch die Feuchtigkeit vollständig entfernt wird und eine Betriebstemperatur von ca. 160–180 °C erreicht wird. - Heißsiebung und Lagerung von Zuschlagstoffen

Das erhitzte Gesteinsmaterial wird mittels eines Elevators zu einem Vibrationssieb transportiert. Das Vibrationssieb sortiert das Gesteinsmaterial präzise nach Korngröße in verschiedene Silos für heißes Gesteinsmaterial. Dieser Schritt ist entscheidend für die präzise Korngrößenverteilung des Endgemisches. - Präzisionsdosierung und -mischung

Dies ist das „Gehirn“ und der Kern der gesamten Ausrüstung:- Zuschlagstoffdosierung: Das Steuerungssystem wiegt gemäß der Rezeptur genau die benötigte Menge an Zuschlagstoffen unterschiedlicher Korngrößen aus jedem Heißzuschlagstoffsilo ab und gibt sie in den Mischer.

- Asphaltdosierung: Der Asphalt wird in einem isolierten Tank erhitzt, bis er flüssig ist, mit einer Asphaltwaage genau dosiert und dann in den Mischer eingesprüht.

- Dosierung des Mineralpulvers: Das Mineralpulver im Silo wird mittels einer Förderschnecke zu einer Dosierwaage transportiert, dort präzise dosiert und dem Mischer zugegeben. Alle Materialien werden im Mischer intensiv vermischt und innerhalb kurzer Zeit (ca. 30–45 Sekunden) zu hochwertigem Asphaltbeton homogenisiert.

- Lagerung und Verladung von Fertigmaterialien

Die fertige Asphaltmischung wird zur Zwischenlagerung in ein Fertigmaterialsilo entladen oder direkt auf einen LKW verladen, mit einer Isolierplane abgedeckt und zur Baustelle zum Asphaltieren transportiert.

Vorteile von erzwungenChargen-Asphaltmischanlagen:

Hohe Mischqualität und präzise Sortierung

Da die Gesteinskörnungen präzise gesiebt und in separaten Silos gelagert werden, kann die Dosierung exakt nach der vorgegebenen Rezeptur erfolgen. Dies gewährleistet eine hochpräzise und stabile Mineralverteilung (d. h. das Verhältnis der verschiedenen Korngrößen) im Asphaltgemisch. Dies ist entscheidend für die Fahrbahnqualität (wie Ebenheit und Dauerhaftigkeit).

Flexible Rezeptanpassung

Rezepturänderungen sind unkompliziert. Durch einfaches Anpassen der Parameter im Steuerungsrechner lassen sich Asphaltmischungen mit unterschiedlichen Spezifikationen und Typen (z. B. AC, SMA, OGFC usw.) herstellen, um verschiedenen Projektanforderungen gerecht zu werden. Gute Umweltverträglichkeit.

Moderne Chargenmischanlagen sind mit effizienten Schlauchfiltern ausgestattet, die den Großteil des beim Trocknen der Trommel und beim Mischen entstehenden Staubs auffangen. Der gewonnene Staub kann als Mineralfeinmaterial verwendet werden, wodurch Umweltverschmutzung und Abfall reduziert werden.

Ausgereifte Technologie und hohe Zuverlässigkeit

Als klassisches Modell, das über Jahrzehnte entwickelt wurde, verfügt es über eine sehr ausgereifte Technologie, einen stabilen Betrieb, relativ geringe Ausfallraten und ist wartungsfreundlich.

Vorteile von kontinuierlichen Asphaltmischanlagen:

Hohe Produktionseffizienz

Da es kontinuierlich arbeitet, gibt es keine Wartezeit im Zusammenhang mit dem intermittierenden „Beladen-Mischen-Entladen“-Zyklus, was zu einer höheren theoretischen Leistung bei gleicher Ausgangsleistung führt.

Niedriger Energieverbrauch

Die vergleichsweise einfache Konstruktion, die auf ein sperriges Vibrationssieb oder ein Heißsilosystem verzichtet, führt zu einem geringeren Gesamtenergieverbrauch.

Geringer Platzbedarf und niedrige Investitionskosten

Dank der kompakten Bauweise sind die anfänglichen Investitions- und Installationskosten in der Regel niedriger als bei Batch-Anlagen mit der gleichen Leistung.

Bei der Auswahl eines Asphaltmischers sind Chargenmischer aufgrund ihrer überlegenen Mischgutqualität, flexiblen Rezepturanpassung und hervorragenden Umweltverträglichkeit für die meisten anspruchsvollen Projekte die bevorzugte Wahl. Kontinuierliche Asphaltmischer hingegen sind sinnvoll für kostensensible Anwendungen mit extrem hohen Produktionsanforderungen und weniger hohen Ansprüchen an die Korngrößenverteilung.

Die Komplettlösung von CO-NELE deckt alles ab, vom Straßenbau bis zur Straßeninstandhaltung.

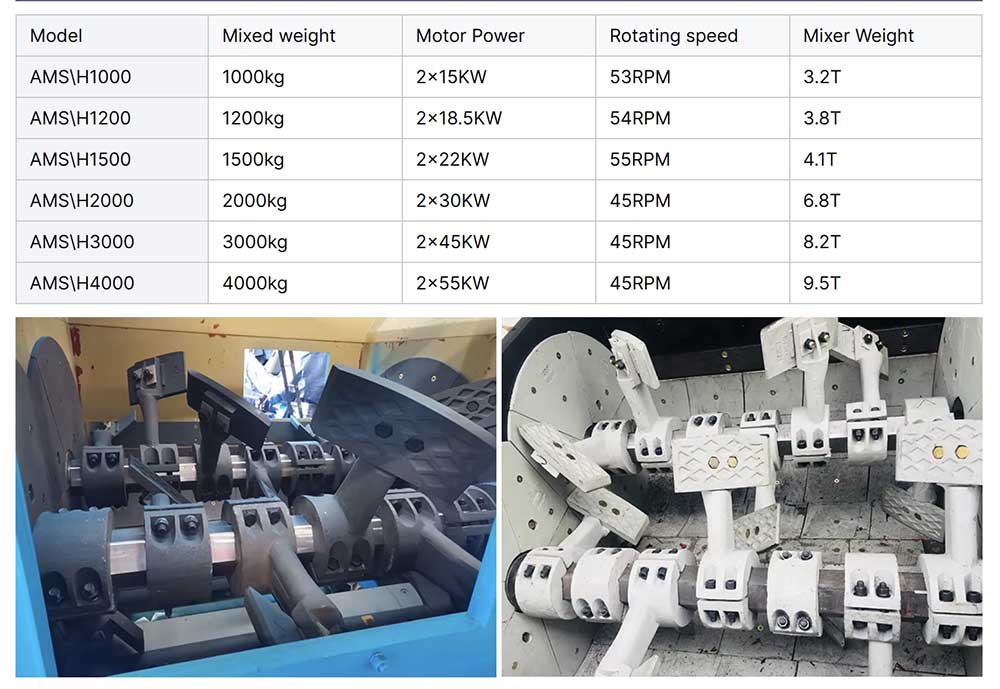

Großprojekte im Infrastrukturbereich: Für Autobahnen und Flughafenpisten liefern Hochleistungsmodelle wie der CO-NELE AMS\H4000 eine Mischfestigkeit von über 12 MPa und eine um 25 % verbesserte Spurrinnenbeständigkeit und erfüllen damit die Anforderungen hoher Verkehrslasten.

Kommunaler Straßenbau: Die CO-NELE AMS\H2000-Serie unterstützt die duale Produktion, die Neu- und Recyclingmaterialien kombiniert und so Baueffizienz und Umweltschutz in Einklang bringt. Sie ist die optimale Wahl für den Oberflächenbau von städtischen Schnellstraßen und Hauptstraßen.

Straßeninstandhaltung und -reparatur: Die kleinen, mobilen Modelle von CO-NELE (60-120 t/h) navigieren flexibel durch städtische Straßen, produzieren vor Ort, reduzieren Transportverluste und verkürzen die Instandhaltungsarbeiten um 50 %.

Spezielle Projektanforderungen: CO-NELE bietet maßgeschneiderte Produktionsmodule für Warmasphalt und Schaumasphalt an, die eine Niedertemperaturmischung bei 120°C ermöglichen und den Geräuschpegel um 15 dB reduzieren. Dadurch eignen sie sich für spezielle Anwendungsbereiche wie Schwammstädte und landschaftlich reizvolle Straßen.

CO-NELE Asphaltmischer – Kompletter Lebenszyklusservice

Schnelle Reaktion rund um die Uhr: Durch Ferndiagnose werden 80 % der Störungen behoben, und unsere Techniker treffen innerhalb von 48 Stunden vor Ort ein.

Maßgeschneiderter Modernisierungsservice: Wir bieten eine „Intelligente Asphaltmischer-Nachrüstungslösung“ für ältere Anlagen an, die die Installation von CO-NELE IoT-Modulen und modernisierten Staubabsaugungssystemen umfasst und so die Produktionskapazität älterer Anlagen erhöht.

CO-NELE-Zertifizierungen bestätigen Ihre Qualität

Die Produkte von CO-NELE sind nach internationalen Normen wie ISO 9001, ISO 14001 und CE zertifiziert und werden in über 80 Länder weltweit exportiert.

Veröffentlichungsdatum: 15. Oktober 2025