Modele wytwórni asfaltu klasyfikuje się zazwyczaj na podstawie ich wydajności produkcyjnej (tony/godzinę), formy konstrukcyjnej i przepływu procesu.

1. Klasyfikacja według metody działania

Cechy: Zainstalowane w stałej lokalizacji, są wielkoskalowe, charakteryzują się dużą wydajnością i wysokim stopniem automatyzacji.„Dozowanie wsadowe i mieszanie wsadowe”oznacza, że podgrzewanie, suszenie, przesiewanie i dozowanie kruszywa (piasku i żwiru) odbywają się oddzielnie od dozowania asfaltu i proszku mineralnego, a wymuszone mieszanie ma miejsce ostatecznie w zbiorniku mieszającym.

Zastosowania: projekty na dużą skalę, dostawa betonu asfaltowego do celów komercyjnych na obszarach miejskich oraz projekty długoterminowe.

Mobilna wytwórnia asfaltu

Cechy: Główne komponenty są modułowe i montowane na przyczepach, co umożliwia szybki transport i instalację. Od suszenia i podgrzewania kruszywa po mieszanie z asfaltem i mączką mineralną, cały proces przebiega w sposób ciągły. Chociaż wydajność produkcji jest wysoka, dokładność dozowania i stabilność jakości mieszanki są nieco niższe niż w przypadku instalacji o działaniu przerywanym.

Zastosowania: utrzymanie dróg, projekty małej i średniej wielkości oraz projekty z rozproszonymi placami budowy.

2. Klasyfikacja według zdolności produkcyjnej

Jest to najbardziej intuicyjna klasyfikacja, która bezpośrednio odzwierciedla skalę sprzętu.

- Małe: poniżej 40 t/h

- Średnia: 60-160 t/h

- Duża: 180-320 t/h

- Bardzo duże: ponad 400 t/h

Podsumowując: Kiedy na rynku ludzie używają określenia „mieszarka do asfaltu”, zwykle mają na myśli stały sprzęt do mieszania betonu asfaltowego o wymuszonym działaniu przerywanym.

II. Zasada działania (na przykładzie typu wymuszonego i przerywanego)

Proces działania wytwórni asfaltu o wymuszonym i przerywanym działaniu jest złożonym i powiązanym systemem.

Cały proces można podzielić na następujące kluczowe etapy:

- Dostarczenie zimnego materiału i wstępne mieszanie

Kruszywo piasku i żwiru (takie jak tłuczeń, piasek i grys kamienny) o różnych parametrach (wielkościach cząstek) jest przechowywane w silosach na zimny materiał i transportowane za pomocą podajnika taśmowego do przenośnika kruszywa zgodnie z wstępną proporcją w celu dostarczenia do następnego etapu. - Suszenie i ogrzewanie kruszywa

Przenośnik kruszywa podaje zimne, mokre kruszywo do bębna suszącego. Wewnątrz bębna kruszywo jest bezpośrednio podgrzewane przez przeciwprąd płomieni o wysokiej temperaturze (generowanych przez palnik). Obracający się bęben stale unosi i rozprasza kruszywo, całkowicie usuwając wilgoć i osiągając temperaturę roboczą około 160-180°C. - Przesiewanie i magazynowanie gorącego kruszywa

Podgrzane kruszywo jest transportowane windą do sita wibracyjnego. Sito wibracyjne precyzyjnie sortuje kruszywo według wielkości cząstek do różnych silosów gorącego kruszywa. Ten etap jest kluczowy dla zapewnienia precyzyjnej gradacji końcowej mieszanki. - Precyzyjne dozowanie i mieszanie

To jest „mózg” i rdzeń całego sprzętu:- Dozowanie kruszywa: System sterowania dokładnie waży wymaganą wagę kruszywa o różnej wielkości cząstek z każdego silosu gorącego kruszywa zgodnie z recepturą i umieszcza je w mieszalniku.

- Dozowanie asfaltu: Asfalt jest podgrzewany do stanu ciekłego w izolowanym zbiorniku, dokładnie dozowany za pomocą wagi do asfaltu, a następnie wtryskiwany do betoniarki.

- Dozowanie proszku mineralnego: Proszek mineralny z silosu jest transportowany przenośnikiem ślimakowym do wagi proszku mineralnego, gdzie jest precyzyjnie dozowany i dodawany do mieszalnika. Wszystkie materiały są intensywnie mieszane w mieszalniku, tworząc jednorodną mieszankę wysokiej jakości betonu asfaltowego w krótkim czasie (około 30-45 sekund).

- Magazynowanie i załadunek gotowych materiałów

Gotową mieszankę asfaltową wyładowuje się do silosu na gotowy materiał w celu tymczasowego przechowywania lub ładuje się ją bezpośrednio na ciężarówkę, przykrywa plandeką izolacyjną i transportuje na plac budowy, gdzie układa się nawierzchnię.

Zalety wymuszonegoWytwórnie asfaltu wsadowego:

Wysoka jakość mieszanki i precyzyjne sortowanie

Ponieważ kruszywa są precyzyjnie przesiewane i składowane w oddzielnych silosach, dozowanie może odbywać się ściśle według opracowanej formuły, co zapewnia bardzo dokładne i stabilne uziarnienie minerałów (tj. proporcje kruszyw o różnych frakcjach) w mieszance asfaltowej. Ma to kluczowe znaczenie dla zapewnienia jakości nawierzchni (takiej jak gładkość i trwałość).

Elastyczna regulacja receptury

Zmiana receptur jest prosta. Prosta modyfikacja parametrów w komputerze sterującym pozwala na produkcję mieszanek asfaltowych o różnych specyfikacjach i typach (takich jak AC, SMA, OGFC itp.), aby spełnić zróżnicowane wymagania projektu. Dobra efektywność środowiskowa

Nowoczesne urządzenia wsadowe są wyposażone w wydajne filtry workowe, które wychwytują większość pyłu powstającego podczas suszenia bębnowego i procesu mieszania. Odzyskany pył może być wykorzystany jako drobny pył mineralny, co zmniejsza zanieczyszczenie i ilość odpadów.

Dojrzała technologia i wysoka niezawodność

Jako klasyczny model, udoskonalany przez dziesięciolecia, charakteryzuje się bardzo dojrzałą technologią, stabilną pracą, stosunkowo niskim wskaźnikiem awaryjności i łatwą konserwacją.

Zalety wytwórni asfaltu o działaniu ciągłym:

Wysoka wydajność produkcji

Ponieważ urządzenie pracuje w sposób ciągły, nie ma czasu oczekiwania związanego z przerywanym cyklem „ładowania-mieszania-rozładowywania”, co przekłada się na wyższą teoretyczną moc wyjściową przy tej samej mocy wyjściowej.

Niskie zużycie energii

Stosunkowo prosta konstrukcja, bez dużego sita wibracyjnego lub gorącego silosu, przekłada się na niższe ogólne zużycie energii.

Mały rozmiar i niskie koszty inwestycji

Dzięki kompaktowej konstrukcji początkowe koszty inwestycji i instalacji są na ogół niższe niż w przypadku urządzeń wsadowych o tej samej wydajności.

Wybierając betoniarkę do asfaltu, betoniarki o wymuszonym wsadzie są preferowanym wyborem w większości projektów o wysokim standardzie ze względu na doskonałą jakość mieszanki, elastyczną adaptację receptury oraz doskonałe parametry środowiskowe. Z kolei betoniarki ciągłe są cenne w zastosowaniach wymagających niskich kosztów, charakteryzujących się ekstremalnie wysokimi wymaganiami produkcyjnymi i mniejszą precyzją uziarnienia mieszanki.

Kompleksowe rozwiązania CO-NELE obejmują wszystko, od budowy dróg po ich konserwację.

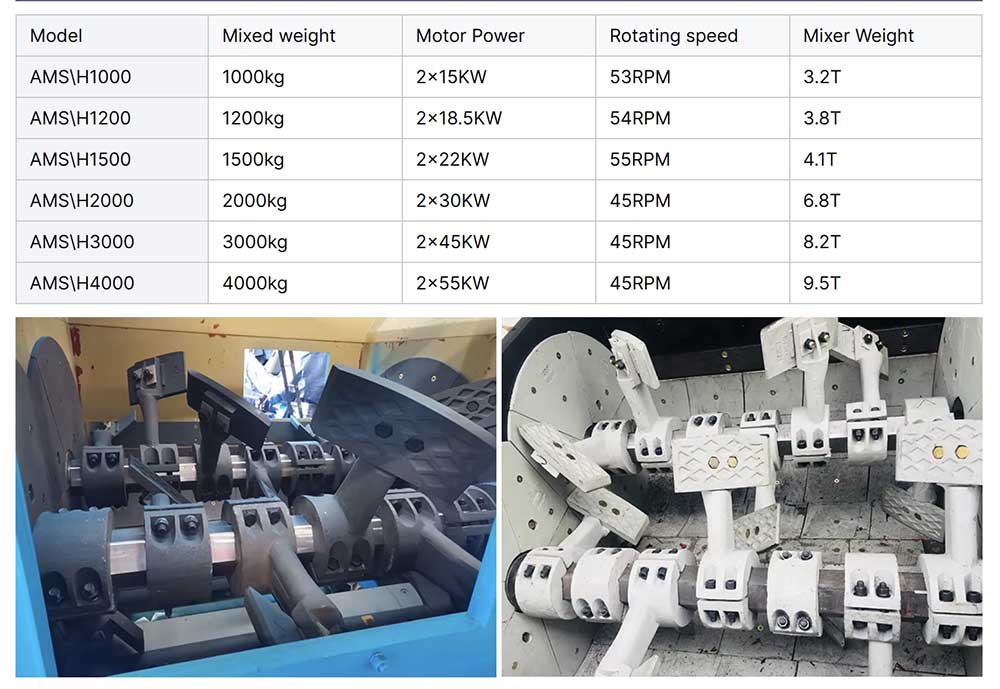

Projekty infrastrukturalne na dużą skalę: W przypadku autostrad i pasów startowych lotnisk modele o dużej pojemności, takie jak CO-NELE AMS\H4000, zapewniają wytrzymałość mieszanki przekraczającą 12 MPa i o 25% lepszą odporność na koleinowanie, spełniając wymagania związane z dużym natężeniem ruchu.

Budowa dróg miejskich: Seria CO-NELE AMS\H2000 obsługuje produkcję dwutorową, łącząc materiały pierwotne i pochodzące z recyklingu, zapewniając równowagę między efektywnością budowy a ochroną środowiska. To optymalny wybór do budowy nawierzchni na miejskich drogach ekspresowych i drogach głównych.

Utrzymanie i naprawa dróg: małe, mobilne modele CO-NELE (60–120 t/h) elastycznie poruszają się po ulicach miast, produkując na miejscu, zmniejszając straty transportowe i skracając prace konserwacyjne o 50%.

Specjalne potrzeby projektów: CO-NELE oferuje dostosowane do indywidualnych potrzeb moduły do produkcji mieszanki asfaltowej na ciepło i spienionego asfaltu, umożliwiające mieszanie w niskiej temperaturze 120°C i redukujące hałas o 15 dB, dzięki czemu nadają się do szczególnych zastosowań, takich jak miasta zbudowane z gąbki i malownicze warunki drogowe.

Pełny cykl eksploatacji betoniarki CO-NELE

Szybka reakcja w ciągu 24 godzin: Zdalna diagnostyka pozwala na rozwiązanie 80% usterek, a technicy docierają na miejsce w ciągu 48 godzin.

Spersonalizowana usługa modernizacji: Oferujemy „Inteligentne rozwiązanie modernizacji betoniarki” dla starszego sprzętu, obejmujące instalację modułów CO-NELE IoT i ulepszonych systemów usuwania pyłu, co pozwala na zwiększenie wydajności produkcyjnej starszego sprzętu.

Certyfikaty CO-NELE potwierdzają Twoją jakość

Produkty CO-NELE posiadają certyfikaty międzynarodowych organów, takie jak ISO 9001, ISO 14001 i CE, i są eksportowane do ponad 80 krajów na całym świecie.

Czas publikacji: 15.10.2025