Модели асфальтосмесительных заводов обычно классифицируются на основе их производительности (тонн/час), конструктивной формы и технологического процесса.

1. Классификация по методу проведения операции

Стационарный асфальтосмесительный завод

Особенности: Устанавливаются на стационарных площадках, имеют большие масштабы, высокую производительность и высокую степень автоматизации.«Дозирование и смешивание партий»Это означает, что нагрев, сушка, просеивание и дозирование заполнителя (песка и гравия) осуществляются отдельно от дозирования асфальта и минерального порошка, а принудительное перемешивание в конечном итоге происходит в смесительном резервуаре.

Области применения: крупномасштабные проекты, поставка асфальтобетона для городских коммерческих объектов, а также долгосрочные проекты.

Мобильная асфальтосмесительная установка

Особенности: Основные компоненты модульные и смонтированы на прицепах, что обеспечивает быструю транспортировку и установку. Весь процесс, от сушки и нагрева заполнителя до смешивания с асфальтом и минеральной пудрой, является непрерывным. Хотя эффективность производства высока, точность дозирования и стабильность качества смеси несколько ниже, чем у установок периодического действия.

Области применения: техническое обслуживание автомобильных дорог, малые и средние проекты, а также проекты с рассредоточенными строительными площадками.

2. Классификация по производственной мощности

Это наиболее интуитивно понятная классификация, напрямую отражающая масштаб оборудования.

- Малый размер: менее 40 т/ч

- Средний: 60-160 т/ч

- Крупные: 180-320 т/ч

- Сверхбольшой: производительностью более 400 т/ч

Вкратце: на рынке, когда говорят об «асфальтосмесителе», обычно подразумевают стационарное оборудование для смешивания асфальтобетона с принудительным или прерывистым режимом работы.

II. Принцип работы (на примере форсированного прерывистого типа)

Технологический процесс работы асфальтосмесительного завода с принудительным и прерывистым режимом работы представляет собой сложную, взаимосвязанную систему.

Весь процесс можно разделить на следующие ключевые этапы:

- Поставка холодных материалов и первоначальное смешивание.

Песчано-гравийные заполнители (такие как щебень, песок и каменная крошка) различной спецификации (размера частиц) хранятся в холодильных силосах и подаются ленточным питателем на конвейер для заполнителей в соответствии с предварительной пропорцией для последующей подачи на следующий этап. - Сушка и нагрев заполнителей

Конвейер подает холодный влажный заполнитель в сушильный барабан. Внутри сушильного барабана заполнитель нагревается непосредственно противотоком высокотемпературного пламени (генерируемого горелкой). По мере вращения барабана заполнитель непрерывно поднимается и распределяется, полностью удаляя влагу и достигая рабочей температуры приблизительно 160-180°C. - Сортировка и хранение горячего заполнителя

Нагретый заполнитель транспортируется элеватором к вибрационному грохоту. Вибрационный грохот точно сортирует заполнитель по размеру частиц и распределяет его по различным силосам для горячего заполнителя. Этот этап имеет решающее значение для обеспечения точной гранулометрии конечной смеси. - Точное дозирование и смешивание

Это «мозг» и ядро всего оборудования:- Дозирование заполнителя: Система управления точно взвешивает необходимое количество заполнителя различного размера частиц из каждого силоса горячего заполнителя в соответствии с рецептурой и помещает его в смеситель.

- Дозирование асфальта: Асфальт нагревается до жидкого состояния в изолированном резервуаре, точно дозируется с помощью асфальтовых весов, а затем распыляется в смеситель.

- Дозирование минерального порошка: Минеральный порошок из силоса подается шнековым конвейером на весы для минерального порошка, где он точно дозируется и добавляется в смеситель. Все материалы тщательно перемешиваются внутри смесителя, равномерно смешиваясь с высококачественным асфальтобетоном за короткое время (примерно 30-45 секунд).

- Хранение и погрузка готовой продукции

Готовая асфальтобетонная смесь выгружается в бункер для временного хранения или загружается непосредственно в грузовик, накрывается теплоизолирующим брезентом и транспортируется на строительную площадку для укладки дорожного покрытия.

Преимущества принудительногоАсфальтосмесительные установки периодического действия:

Высокое качество смеси и точная сортировка.

Благодаря тщательной сортировке и хранению заполнителей в отдельных силосах, дозирование может производиться строго в соответствии с разработанной формулой, обеспечивая высокоточную и стабильную гранулометрическую структуру (т.е., соотношение различных размеров заполнителей) в асфальтобетонной смеси. Это имеет решающее значение для обеспечения качества дорожного покрытия (например, ровности и долговечности).

Гибкая настройка рецепта

Изменять рецептуру очень просто. Простое изменение параметров в управляющем компьютере позволяет производить асфальтобетонные смеси различных характеристик и типов (например, AC, SMA, OGFC и т. д.) в соответствии с различными требованиями проекта. Высокие экологические показатели.

Современное оборудование периодического действия оснащено эффективными рукавными фильтрами, которые улавливают большую часть пыли, образующейся в процессе сушки в барабане и перемешивания. Собранную пыль можно использовать в качестве минеральной крошки, что снижает загрязнение окружающей среды и количество отходов.

Зрелые технологии и высокая надежность

Эта классическая модель, разрабатывавшаяся на протяжении десятилетий, обладает очень зрелой технологией, стабильной работой, относительно низким уровнем отказов и простотой в обслуживании.

Преимущества асфальтосмесительных установок непрерывного действия:

Высокая эффективность производства

Благодаря непрерывной работе отсутствует время ожидания, связанное с прерывистым циклом «нагрузка-смешивание-разрядка», что приводит к более высокой теоретической выходной мощности при той же выходной мощности.

Низкое энергопотребление

Относительно простая конструкция, не имеющая громоздкого вибрационного грохота или системы горячих силосов, приводит к снижению общего энергопотребления.

Компактные размеры и низкие инвестиционные затраты

Благодаря компактной конструкции, первоначальные инвестиции и затраты на установку, как правило, ниже, чем у оборудования для пакетной обработки той же производительности.

При выборе асфальтосмесителя для большинства проектов высокого уровня предпочтительны асфальтосмесители периодического действия с принудительной подачей смеси благодаря превосходному качеству смеси, гибкой адаптации рецептуры и отличным экологическим характеристикам. С другой стороны, асфальтосмесители непрерывного действия ценны в экономически чувствительных областях применения с чрезвычайно высокими производственными требованиями и менее требовательной точностью гранулометрического состава смеси.

Комплексное решение CO-NELE охватывает все аспекты дорожного строительства и технического обслуживания дорог.

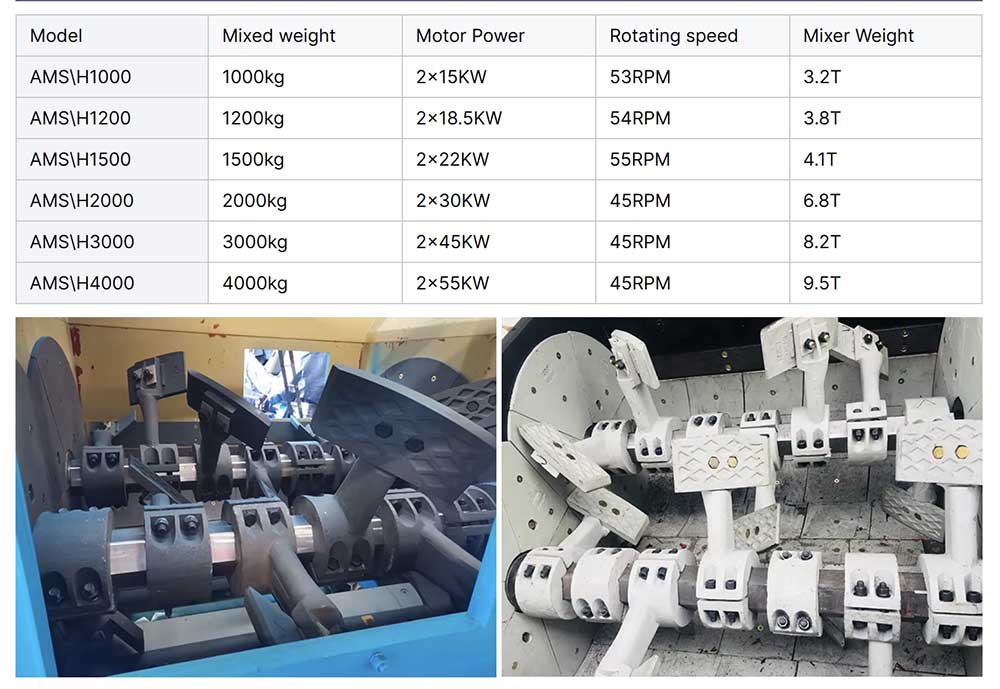

Крупномасштабные инфраструктурные проекты: для автомагистралей и взлетно-посадочных полос аэропортов высокопрочные модели, такие как CO-NELE AMS\H4000, обеспечивают прочность смеси, превышающую 12 МПа, и улучшенную на 25% устойчивость к образованию колеи, отвечая требованиям тяжелых транспортных нагрузок.

Строительство муниципальных дорог: Серия CO-NELE AMS\H2000 поддерживает двухрежимное производство, сочетая первичные и переработанные материалы, обеспечивая баланс между эффективностью строительства и защитой окружающей среды. Это оптимальный выбор для дорожного покрытия городских автомагистралей и главных дорог.

Техническое обслуживание и ремонт дорог: небольшие мобильные модели CO-NELE (60-120 т/ч) гибко перемещаются по городским улицам, обеспечивая работу на месте, сокращая транспортные потери и уменьшая объем ремонтных работ на 50%.

Особые требования проекта: CO-NELE предлагает модули для производства теплого асфальтобетона и вспененного асфальта, разработанные по индивидуальному заказу, что позволяет осуществлять смешивание при низкой температуре 120°C и снижать уровень шума на 15 дБ, делая их подходящими для особых условий, таких как города с интенсивным движением и живописные дорожные условия.

Комплексное обслуживание асфальтосмесителей CO-NELE на протяжении всего жизненного цикла

Круглосуточное оперативное реагирование: дистанционная диагностика устраняет 80% неисправностей, инженеры прибывают на место в течение 48 часов.

Индивидуальная услуга модернизации: Мы предлагаем «Интеллектуальное решение по модернизации асфальтосмесителей» для устаревшего оборудования, включающее установку модулей CO-NELE IoT и модернизированных систем пылеудаления, что позволит увеличить производительность устаревшего оборудования.

Сертификаты CO-NELE гарантируют качество вашей продукции.

Продукция CO-NELE сертифицирована международными организациями, такими как ISO 9001, ISO 14001 и CE, и экспортируется в более чем 80 стран мира.

Дата публикации: 15 октября 2025 г.