తారు మిక్సింగ్ ప్లాంట్ నమూనాలు సాధారణంగా వాటి ఉత్పత్తి సామర్థ్యం (టన్నులు/గంట), నిర్మాణ రూపం మరియు ప్రక్రియ ప్రవాహం ఆధారంగా వర్గీకరించబడతాయి.

1. ఆపరేషన్ పద్ధతి ద్వారా వర్గీకరణ

స్టేషనరీ తారు మిక్సింగ్ ప్లాంట్

లక్షణాలు: స్థిర సైట్లో ఇన్స్టాల్ చేయబడినవి, అవి పెద్ద ఎత్తున ఉంటాయి, అధిక ఉత్పత్తి సామర్థ్యాన్ని కలిగి ఉంటాయి మరియు అధిక ఆటోమేటెడ్గా ఉంటాయి.\”బ్యాచ్ మీటరింగ్ మరియు బ్యాచ్ మిక్సింగ్\”అంటే కంకర (ఇసుక మరియు కంకర) యొక్క వేడి చేయడం, ఎండబెట్టడం, స్క్రీనింగ్ మరియు మీటరింగ్ తారు మరియు ఖనిజ పొడి యొక్క మీటరింగ్ నుండి విడిగా నిర్వహించబడతాయి, చివరికి మిక్సింగ్ ట్యాంక్లో బలవంతంగా మిక్సింగ్ జరుగుతుంది.

వర్తించే అప్లికేషన్లు: పెద్ద-స్థాయి ప్రాజెక్టులు, పట్టణ వాణిజ్య తారు కాంక్రీట్ సరఫరా మరియు దీర్ఘకాలిక ప్రాజెక్టులు.

మొబైల్ తారు మిక్సింగ్ ప్లాంట్

లక్షణాలు: ప్రధాన భాగాలు మాడ్యులరైజ్ చేయబడి ట్రెయిలర్లపై అమర్చబడి ఉంటాయి, ఇవి వేగవంతమైన రవాణా మరియు సంస్థాపనకు వీలు కల్పిస్తాయి. కంకర ఎండబెట్టడం మరియు వేడి చేయడం నుండి తారు మరియు ఖనిజ పొడితో కలపడం వరకు, మొత్తం ప్రక్రియ నిరంతరంగా ఉంటుంది. ఉత్పత్తి సామర్థ్యం ఎక్కువగా ఉన్నప్పటికీ, మీటరింగ్ ఖచ్చితత్వం మరియు మిశ్రమ నాణ్యత స్థిరత్వం అడపాదడపా ప్లాంట్ల కంటే కొంచెం తక్కువగా ఉంటాయి.

వర్తించే అనువర్తనాలు: హైవే నిర్వహణ, చిన్న మరియు మధ్య తరహా ప్రాజెక్టులు మరియు చెల్లాచెదురుగా ఉన్న నిర్మాణ స్థలాలతో ప్రాజెక్టులు.

2. ఉత్పత్తి సామర్థ్యం ద్వారా వర్గీకరణ

ఇది అత్యంత సహజమైన వర్గీకరణ మరియు పరికరాల స్థాయిని నేరుగా ప్రతిబింబిస్తుంది.

- చిన్నది: 40 టన్నుల కంటే తక్కువ/గం

- మధ్యస్థం: 60-160 టన్నులు/గం

- పెద్దది: 180-320 టన్నులు/గం

- అతి పెద్దది: 400 టన్నులు/గంటకు పైగా

సారాంశంలో: మార్కెట్లో, ప్రజలు \”తారు మిక్సర్\” గురించి ప్రస్తావించినప్పుడు, వారు సాధారణంగా స్థిర, బలవంతంగా-అడపాదడపా తారు కాంక్రీట్ మిక్సింగ్ పరికరాలను సూచిస్తారు.

II. పని సూత్రం (ఫోర్స్డ్-ఇంటర్మిటెంట్ రకాన్ని ఉదాహరణగా తీసుకోండి)

బలవంతంగా-అడపాదడపా తారు మిక్సింగ్ ప్లాంట్ యొక్క నిర్వహణ ప్రక్రియ ఒక అధునాతనమైన, పరస్పరం అనుసంధానించబడిన వ్యవస్థ.

మొత్తం ప్రక్రియను ఈ క్రింది కీలక దశలుగా విభజించవచ్చు:

- కోల్డ్ మెటీరియల్ సరఫరా మరియు ప్రారంభ మిక్సింగ్

వివిధ స్పెసిఫికేషన్ల (కణ పరిమాణాలు) ఇసుక మరియు కంకర కంకరలు (పిండిచేసిన రాయి, ఇసుక మరియు రాతి ముక్కలు వంటివి) చల్లని పదార్థ గోతులలో నిల్వ చేయబడతాయి మరియు తదుపరి దశకు డెలివరీ చేయడానికి ప్రాథమిక నిష్పత్తి ప్రకారం అగ్రిగేట్ కన్వేయర్కు బెల్ట్ ఫీడర్ ద్వారా రవాణా చేయబడతాయి. - మొత్తం ఎండబెట్టడం మరియు వేడి చేయడం

అగ్రిగేట్ కన్వేయర్ చల్లని, తడి కంకరను ఎండబెట్టే డ్రమ్లోకి ఫీడ్ చేస్తుంది. ఎండబెట్టే డ్రమ్ లోపల, అగ్రిగేట్ నేరుగా అధిక-ఉష్ణోగ్రత జ్వాలల (బర్నర్ ద్వారా ఉత్పత్తి చేయబడిన) ప్రతి-ప్రవాహం ద్వారా వేడి చేయబడుతుంది. డ్రమ్ తిరిగేటప్పుడు, అది నిరంతరం ఎత్తి చెదరగొట్టబడుతుంది, తేమను పూర్తిగా తొలగిస్తుంది మరియు సుమారు 160-180°C ఆపరేటింగ్ ఉష్ణోగ్రతకు చేరుకుంటుంది. - హాట్ అగ్రిగేట్ స్క్రీనింగ్ మరియు నిల్వ

వేడిచేసిన కంకరను ఎలివేటర్ ద్వారా కంపించే స్క్రీన్కు చేరవేస్తారు. కంపించే స్క్రీన్ కణ పరిమాణం ఆధారంగా కంకరను వేర్వేరు వేడి కంకర గోతులుగా ఖచ్చితంగా క్రమబద్ధీకరిస్తుంది. తుది మిశ్రమం యొక్క ఖచ్చితమైన గ్రేడేషన్ను నిర్ధారించడానికి ఈ దశ చాలా కీలకం. - ప్రెసిషన్ మీటరింగ్ మరియు మిక్సింగ్

ఇది మొత్తం పరికరాల యొక్క "మెదడు" మరియు ప్రధాన అంశం:- అగ్రిగేట్ మీటరింగ్: నియంత్రణ వ్యవస్థ రెసిపీ ప్రకారం ప్రతి హాట్ అగ్రిగేట్ సిలో నుండి వివిధ కణ పరిమాణాల కంకర యొక్క అవసరమైన బరువును ఖచ్చితంగా తూకం వేసి మిక్సర్లో ఉంచుతుంది.

- తారు మీటరింగ్: తారును ఇన్సులేటెడ్ ట్యాంక్లో ద్రవ స్థితికి వేడి చేసి, తారు స్కేల్ ఉపయోగించి ఖచ్చితంగా మీటర్ చేసి, ఆపై మిక్సర్లోకి స్ప్రే చేస్తారు.

- మినరల్ పౌడర్ మీటరింగ్: మినరల్ పౌడర్ సిలోలోని మినరల్ పౌడర్ను స్క్రూ కన్వేయర్ ద్వారా మినరల్ పౌడర్ స్కేల్కు చేరవేస్తారు, అక్కడ దానిని ఖచ్చితంగా మీటర్ చేసి మిక్సర్కు జోడిస్తారు. అన్ని పదార్థాలు మిక్సర్ లోపల బలవంతంగా కలుపుతారు, తక్కువ సమయంలో (సుమారు 30-45 సెకన్లు) అధిక-నాణ్యత తారు కాంక్రీటులో ఏకరీతిలో కలుపుతారు.

- పూర్తయిన మెటీరియల్ నిల్వ మరియు లోడింగ్

పూర్తయిన తారు మిశ్రమాన్ని తాత్కాలిక నిల్వ కోసం పూర్తి చేసిన మెటీరియల్ సిలోలోకి దించుతారు లేదా నేరుగా ట్రక్కుపైకి ఎక్కించి, ఇన్సులేటింగ్ టార్ప్తో కప్పి, చదును చేయడానికి నిర్మాణ ప్రదేశానికి రవాణా చేస్తారు.

బలవంతంగా ఉపయోగించడం వల్ల కలిగే ప్రయోజనాలుబ్యాచ్ తారు మిక్సింగ్ ప్లాంట్లు:

అధిక మిశ్రమ నాణ్యత మరియు ఖచ్చితమైన గ్రేడింగ్

కంకరలను ఖచ్చితంగా స్క్రీన్ చేసి ప్రత్యేక గోతుల్లో నిల్వ చేస్తారు కాబట్టి, మీటరింగ్ను రూపొందించిన ఫార్ములా ప్రకారం ఖచ్చితంగా నిర్వహించవచ్చు, తారు మిశ్రమంలో అత్యంత ఖచ్చితమైన మరియు స్థిరమైన ఖనిజ గ్రేడేషన్ (అంటే, వివిధ కంకర పరిమాణాల నిష్పత్తి) ఉండేలా చూసుకోవచ్చు. పేవ్మెంట్ నాణ్యతను (మృదుత్వం మరియు మన్నిక వంటివి) నిర్ధారించడానికి ఇది చాలా ముఖ్యమైనది.

ఫ్లెక్సిబుల్ రెసిపీ సర్దుబాటు

వంటకాలను మార్చడం సులభం. కంట్రోల్ కంప్యూటర్లో పారామితులను సవరించడం ద్వారా వివిధ ప్రాజెక్ట్ అవసరాలను తీర్చడానికి వివిధ స్పెసిఫికేషన్లు మరియు రకాల (AC, SMA, OGFC, మొదలైనవి) తారు మిశ్రమాలను ఉత్పత్తి చేయడానికి మిమ్మల్ని అనుమతిస్తుంది. మంచి పర్యావరణ పనితీరు.

ఆధునిక బ్యాచ్ పరికరాలు సమర్థవంతమైన బ్యాగ్ ఫిల్టర్లతో అమర్చబడి ఉంటాయి, ఇవి డ్రమ్ ఎండబెట్టడం మరియు మిక్సింగ్ ప్రక్రియలో ఉత్పన్నమయ్యే చాలా ధూళిని సంగ్రహిస్తాయి. కోలుకున్న ధూళిని ఖనిజ జరిమానాలుగా ఉపయోగించవచ్చు, కాలుష్యం మరియు వ్యర్థాలను తగ్గిస్తుంది.

పరిణతి చెందిన సాంకేతికత మరియు అధిక విశ్వసనీయత

దశాబ్దాలుగా అభివృద్ధి చేయబడిన క్లాసిక్ మోడల్గా, దాని సాంకేతికత చాలా పరిణతి చెందింది, ఆపరేషన్ స్థిరంగా ఉంటుంది, వైఫల్య రేట్లు సాపేక్షంగా తక్కువగా ఉంటాయి మరియు నిర్వహణ సులభం.

నిరంతర తారు మిక్సింగ్ ప్లాంట్ల ప్రయోజనాలు:

అధిక ఉత్పత్తి సామర్థ్యం

ఇది నిరంతరం పనిచేస్తుంది కాబట్టి, అడపాదడపా "లోడింగ్-మిక్సింగ్-డిశ్చార్జింగ్" సైకిల్తో సంబంధం ఉన్న వేచి ఉండే సమయం ఉండదు, ఫలితంగా అదే పవర్ అవుట్పుట్ వద్ద అధిక సైద్ధాంతిక అవుట్పుట్ వస్తుంది.

తక్కువ శక్తి వినియోగం

స్థూలమైన వైబ్రేటింగ్ స్క్రీన్ లేదా హాట్ సిలో వ్యవస్థ లేకపోవడం వల్ల సాపేక్షంగా సరళమైన నిర్మాణం మొత్తం శక్తి వినియోగం తగ్గుతుంది.

చిన్న పాదముద్ర మరియు తక్కువ పెట్టుబడి వ్యయం

దాని కాంపాక్ట్ డిజైన్తో, ప్రారంభ పెట్టుబడి మరియు సంస్థాపన ఖర్చులు సాధారణంగా ఒకే అవుట్పుట్ యొక్క బ్యాచ్ పరికరాల కంటే తక్కువగా ఉంటాయి.

తారు మిక్సర్ను ఎంచుకునేటప్పుడు, బలవంతంగా బ్యాచ్ తారు మిక్సర్లు వాటి అత్యుత్తమ మిశ్రమ నాణ్యత, సౌకర్యవంతమైన సూత్రీకరణ అనుకూలత మరియు అద్భుతమైన పర్యావరణ పనితీరు కారణంగా చాలా అధిక-ప్రామాణిక ప్రాజెక్టులకు ప్రాధాన్యతనిస్తాయి. మరోవైపు, నిరంతర తారు మిక్సర్లు చాలా ఎక్కువ ఉత్పత్తి అవసరాలు మరియు తక్కువ డిమాండ్ ఉన్న మిక్స్ గ్రేడేషన్ ఖచ్చితత్వంతో ఖర్చు-సున్నితమైన అప్లికేషన్లలో విలువైనవి.

CO-NELE యొక్క పూర్తి-దృష్టాంత పరిష్కారం రోడ్డు నిర్మాణం నుండి రోడ్డు నిర్వహణ వరకు ప్రతిదానినీ కవర్ చేస్తుంది.

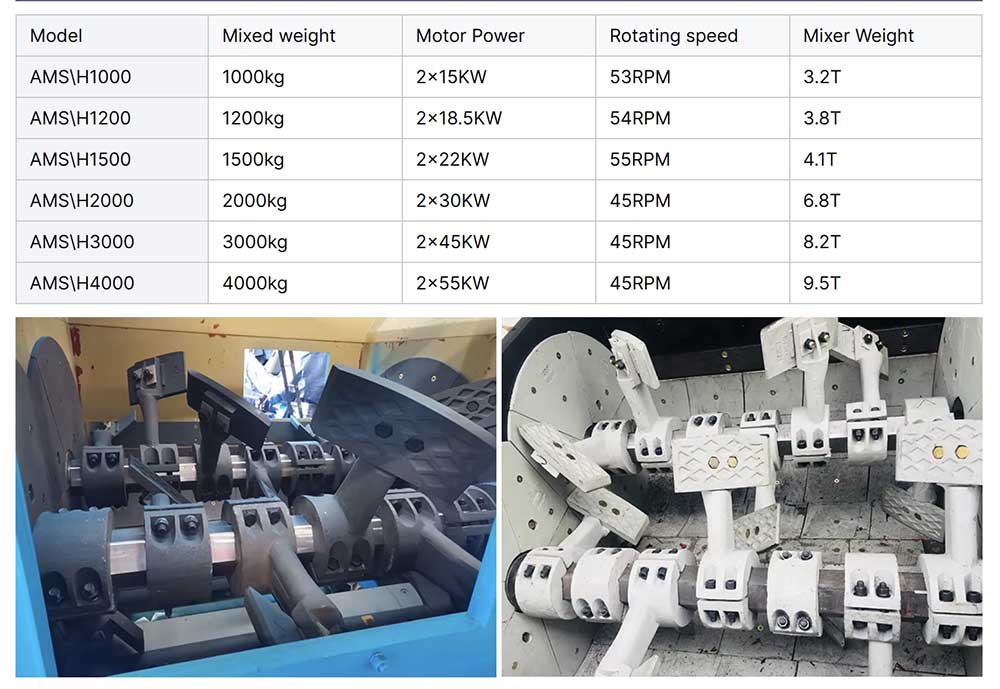

పెద్ద-స్థాయి మౌలిక సదుపాయాల ప్రాజెక్టులు: హైవేలు మరియు విమానాశ్రయ రన్వేల కోసం, CO-NELE AMS\H4000 వంటి అధిక-సామర్థ్య నమూనాలు 12 MPa కంటే ఎక్కువ మిశ్రమ బలాన్ని మరియు 25% మెరుగైన రూటింగ్ నిరోధకతను అందిస్తాయి, భారీ ట్రాఫిక్ లోడ్ల డిమాండ్లను తీరుస్తాయి.

మున్సిపల్ రోడ్డు నిర్మాణం: CO-NELE AMS\H2000 సిరీస్ డ్యూయల్-మోడ్ ఉత్పత్తికి మద్దతు ఇస్తుంది, వర్జిన్ మరియు రీసైకిల్ చేసిన పదార్థాలను కలపడం, నిర్మాణ సామర్థ్యం మరియు పర్యావరణ పరిరక్షణను సమతుల్యం చేస్తుంది. పట్టణ ఎక్స్ప్రెస్వేలు మరియు ప్రధాన రహదారులపై ఉపరితల నిర్మాణానికి ఇది సరైన ఎంపిక.

రోడ్డు నిర్వహణ మరియు మరమ్మత్తు: CO-NELE యొక్క చిన్న, మొబైల్ మోడల్లు (60-120 t/h) పట్టణ వీధులను సరళంగా నావిగేట్ చేస్తాయి, ఆన్-సైట్లో ఉత్పత్తి చేస్తాయి, రవాణా నష్టాలను తగ్గిస్తాయి మరియు నిర్వహణ పనులను 50% తగ్గిస్తాయి.

ప్రత్యేక ప్రాజెక్ట్ అవసరాలు: CO-NELE అనుకూలీకరించిన వెచ్చని-మిశ్రమ తారు మరియు ఫోమ్డ్ తారు ఉత్పత్తి మాడ్యూల్లను అందిస్తుంది, 120°C వద్ద తక్కువ-ఉష్ణోగ్రత మిక్సింగ్ను అనుమతిస్తుంది మరియు 15dB శబ్దాన్ని తగ్గిస్తుంది, స్పాంజ్ నగరాలు మరియు సుందరమైన రహదారి పరిస్థితులు వంటి ప్రత్యేక దృశ్యాలకు వీటిని అనుకూలంగా చేస్తుంది.

CO-NELE తారు మిక్సర్ ఫుల్ లైఫ్ సైకిల్ సర్వీస్

24-గంటల వేగవంతమైన ప్రతిస్పందన: రిమోట్ డయాగ్నసిస్ 80% లోపాలను పరిష్కరిస్తుంది, ఇంజనీర్లు 48 గంటల్లోపు అక్కడికి చేరుకుంటారు.

అనుకూలీకరించిన అప్గ్రేడ్ సర్వీస్: మేము పాత పరికరాల కోసం “ఇంటెలిజెంట్ తారు మిక్సర్ రెట్రోఫిట్ సొల్యూషన్”ను అందిస్తున్నాము, ఇందులో CO-NELE IoT మాడ్యూల్స్ మరియు అప్గ్రేడ్ చేసిన దుమ్ము తొలగింపు వ్యవస్థల సంస్థాపన, పాత పరికరాలకు కొత్త ఉత్పత్తి సామర్థ్యాన్ని తీసుకురావడం వంటివి ఉన్నాయి.

CO-NELE సర్టిఫికేషన్లు మీ నాణ్యతకు మద్దతు ఇస్తాయి

CO-NELE ఉత్పత్తులు ISO 9001, ISO 14001, మరియు CE వంటి అంతర్జాతీయ అధికారులచే ధృవీకరించబడ్డాయి మరియు ప్రపంచవ్యాప్తంగా 80 కి పైగా దేశాలకు ఎగుమతి చేయబడతాయి.

పోస్ట్ సమయం: అక్టోబర్-15-2025