I modelli di impianti di miscelazione dell'asfalto vengono solitamente classificati in base alla loro capacità produttiva (tonnellate/ora), alla forma strutturale e al flusso di processo.

1. Classificazione per metodo operativo

Impianto di miscelazione asfalto fisso

Caratteristiche: Installati in un sito fisso, sono di grandi dimensioni, caratterizzati da un'elevata capacità produttiva e da un elevato livello di automazione.\”Dosaggio e miscelazione in lotti\”significa che il riscaldamento, l'essiccazione, la vagliatura e il dosaggio degli aggregati (sabbia e ghiaia) vengono eseguiti separatamente dal dosaggio dell'asfalto e della polvere minerale, con la miscelazione forzata che avviene infine nella vasca di miscelazione.

Applicazioni applicabili: progetti su larga scala, fornitura di calcestruzzo asfaltico commerciale urbano e progetti a lungo termine.

Impianto mobile di miscelazione dell'asfalto

Caratteristiche: I componenti principali sono modulari e montati su rimorchi, consentendo un trasporto e un'installazione rapidi. Dall'essiccazione e dal riscaldamento degli aggregati alla miscelazione con asfalto e polverino minerale, l'intero processo è continuo. Sebbene l'efficienza produttiva sia elevata, la precisione di dosaggio e la stabilità della qualità della miscela sono leggermente inferiori rispetto a quelle degli impianti intermittenti.

Applicazioni applicabili: manutenzione stradale, progetti di piccole e medie dimensioni e progetti con cantieri sparsi.

2. Classificazione per capacità produttiva

Questa è la classificazione più intuitiva e riflette direttamente la scala dell'attrezzatura.

- Piccolo: Meno di 40 t/h

- Medio: 60-160 t/h

- Grande: 180-320 t/h

- Extra-large: oltre 400 t/h

In sintesi: sul mercato, quando si parla di "betoniera", ci si riferisce solitamente a un'attrezzatura fissa, a funzionamento intermittente forzato, per la miscelazione del calcestruzzo asfaltico.

II. Principio di funzionamento (prendendo come esempio il tipo forzato-intermittente)

Il processo operativo di un impianto di miscelazione dell'asfalto a funzionamento forzato intermittente è un sistema sofisticato e interconnesso.

L'intero processo può essere suddiviso nelle seguenti fasi chiave:

- Fornitura di materiale freddo e miscelazione iniziale

Aggregati di sabbia e ghiaia (come pietrisco, sabbia e scaglie di pietra) di diverse specifiche (dimensioni delle particelle) vengono immagazzinati in silos per materiali freddi e trasportati tramite un alimentatore a nastro al trasportatore di aggregati secondo una proporzione preliminare per la consegna alla fase successiva. - Essiccazione e riscaldamento degli aggregati

Il trasportatore di aggregati alimenta l'aggregato freddo e umido nel tamburo di essiccazione. All'interno del tamburo di essiccazione, l'aggregato viene riscaldato direttamente da una controcorrente di fiamme ad alta temperatura (generate da un bruciatore). Durante la rotazione del tamburo, l'aggregato viene continuamente sollevato e disperso, rimuovendo completamente l'umidità e raggiungendo una temperatura di esercizio di circa 160-180 °C. - Vagliatura e stoccaggio di aggregati a caldo

L'aggregato riscaldato viene trasportato da un elevatore a un vaglio vibrante. Il vaglio vibrante separa accuratamente l'aggregato in base alla granulometria nei diversi silos di stoccaggio. Questo passaggio è fondamentale per garantire la granulometria precisa della miscela finale. - Misurazione e miscelazione di precisione

Questo è il “cervello” e il cuore dell’intera attrezzatura:- Dosaggio degli aggregati: il sistema di controllo pesa con precisione il peso richiesto di aggregati di diverse dimensioni delle particelle da ciascun silo di aggregati caldi in base alla ricetta e li inserisce nel miscelatore.

- Dosaggio dell'asfalto: l'asfalto viene riscaldato fino allo stato liquido in un serbatoio isolato, dosato con precisione tramite una bilancia per asfalto e quindi spruzzato nel miscelatore.

- Dosaggio della polvere minerale: la polvere minerale presente nel silo viene convogliata tramite una coclea a una bilancia, dove viene dosata con precisione e aggiunta al miscelatore. Tutti i materiali vengono miscelati energicamente all'interno del miscelatore, trasformandosi in un conglomerato bituminoso di alta qualità in tempi brevi (circa 30-45 secondi).

- Stoccaggio e carico del materiale finito

La miscela di asfalto finita viene scaricata in un silo per materiali finiti per lo stoccaggio temporaneo oppure caricata direttamente su un camion, coperta con un telo isolante e trasportata al cantiere per la pavimentazione.

Vantaggi del forzatoImpianti di miscelazione di asfalto in lotti:

Alta qualità della miscela e classificazione precisa

Poiché gli aggregati vengono accuratamente vagliati e stoccati in silos separati, il dosaggio può essere eseguito rigorosamente secondo la formula progettata, garantendo una gradazione minerale (ovvero la proporzione delle diverse dimensioni degli aggregati) estremamente precisa e stabile nella miscela di asfalto. Questo è fondamentale per garantire la qualità della pavimentazione (ad esempio, levigatezza e durata).

Regolazione flessibile della ricetta

Cambiare le ricette è semplice. La semplice modifica dei parametri nel computer di controllo consente di produrre miscele di asfalto di diverse specifiche e tipologie (come AC, SMA, OGFC, ecc.) per soddisfare i diversi requisiti di progetto. Buone prestazioni ambientali

Le moderne apparecchiature batch sono dotate di efficienti filtri a maniche, che catturano la maggior parte delle polveri generate durante il processo di essiccazione e miscelazione. Le polveri recuperate possono essere utilizzate come fini minerali, riducendo l'inquinamento e gli sprechi.

Tecnologia matura e alta affidabilità

Trattandosi di un modello classico sviluppato nel corso di decenni, la sua tecnologia è molto matura, il funzionamento è stabile, i tassi di guasto sono relativamente bassi e la manutenzione è semplice.

Vantaggi degli impianti di miscelazione continua dell'asfalto:

Alta efficienza produttiva

Poiché funziona in modo continuo, non vi è alcun tempo di attesa associato al ciclo intermittente di "carico-miscelazione-scarico", con conseguente maggiore potenza teorica a parità di potenza erogata.

Basso consumo energetico

La struttura relativamente semplice, priva di ingombranti setacci vibranti o di un sistema di silos caldi, si traduce in un consumo energetico complessivo inferiore.

Ingombro ridotto e bassi costi di investimento

Grazie al design compatto, i costi di investimento iniziale e di installazione sono generalmente inferiori a quelli di apparecchiature batch di pari potenza.

Nella scelta di un miscelatore per asfalto, i miscelatori a ciclo forzato sono la scelta preferita per la maggior parte dei progetti di alto livello, grazie alla qualità superiore della miscela, alla flessibilità di adattamento delle formulazioni e alle eccellenti prestazioni ambientali. I miscelatori continui, invece, sono preziosi in applicazioni con costi contenuti, requisiti di produzione estremamente elevati e una precisione di granulometria della miscela meno esigente.

La soluzione completa di CO-NELE copre tutto, dalla costruzione alla manutenzione stradale.

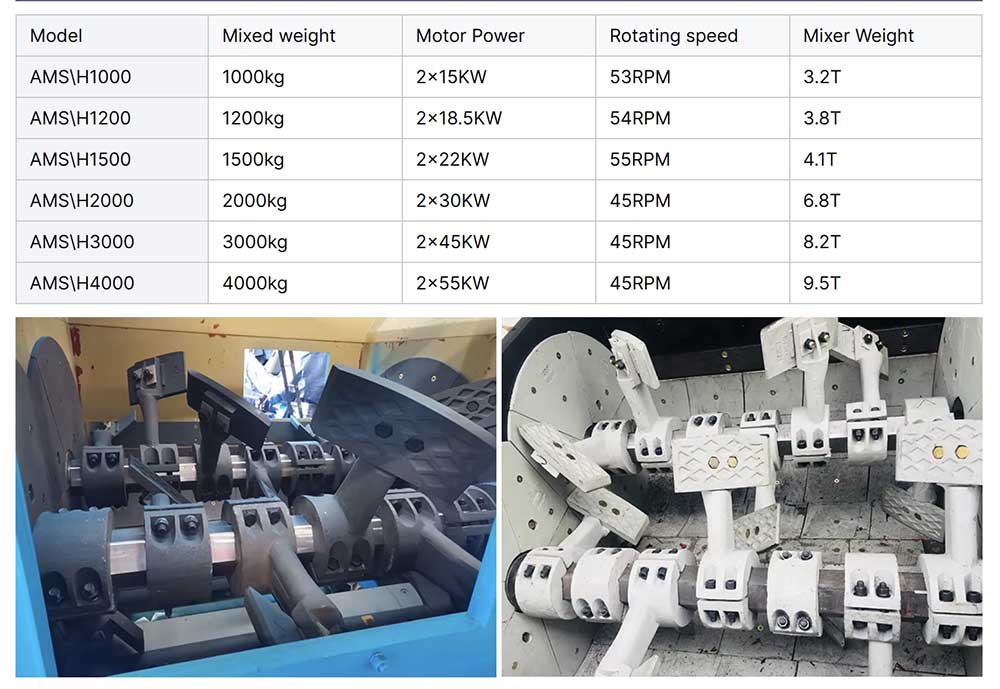

Progetti infrastrutturali su larga scala: per autostrade e piste aeroportuali, i modelli ad alta capacità come il CO-NELE AMS\H4000 offrono una resistenza della miscela superiore a 12 MPa e una resistenza alla formazione di solchi migliorata del 25%, soddisfacendo le esigenze dei carichi di traffico pesanti.

Costruzione di strade comunali: la serie CO-NELE AMS\H2000 supporta la produzione bimodale, combinando materiali vergini e riciclati, bilanciando efficienza costruttiva e tutela ambientale. È la scelta ottimale per la costruzione di superfici su autostrade urbane e strade principali.

Manutenzione e riparazione stradale: i piccoli modelli mobili (60-120 t/h) di CO-NELE si muovono in modo flessibile sulle strade urbane, producendo in loco, riducendo le perdite di trasporto e accorciando i lavori di manutenzione del 50%.

Esigenze di progetti speciali: CO-NELE offre moduli di produzione di asfalto caldo e asfalto schiumato personalizzati, che consentono la miscelazione a bassa temperatura a 120°C e riducono il rumore di 15 dB, rendendoli adatti a scenari speciali come città spugna e condizioni stradali panoramiche.

Servizio completo di manutenzione del miscelatore d'asfalto CO-NELE

Risposta rapida 24 ore su 24: la diagnosi remota risolve l'80% dei guasti, con i tecnici che arrivano in loco entro 48 ore.

Servizio di aggiornamento personalizzato: offriamo una "soluzione di retrofit intelligente per miscelatori di asfalto" per le attrezzature più vecchie, inclusa l'installazione di moduli IoT CO-NELE e sistemi di rimozione della polvere aggiornati, portando una nuova capacità produttiva alle attrezzature più vecchie.

Le certificazioni CO-NELE garantiscono la tua qualità

I prodotti CO-NELE sono certificati da enti internazionali quali ISO 9001, ISO 14001 e CE e vengono esportati in oltre 80 paesi in tutto il mondo.

Data di pubblicazione: 15-10-2025