Stupalith, un material cerámico especializado conocido por su excepcional durabilidad y estabilidad térmica, se utiliza ampliamente en aplicaciones industriales de alta temperatura. El proceso de producción requiere una mezcla y granulación precisas para lograr las propiedades deseadas del material. Un fabricante líder se enfrentaba a dificultades con los equipos tradicionales, como una mezcla irregular, una baja densidad de gránulos y una baja eficiencia de producción.

Solución

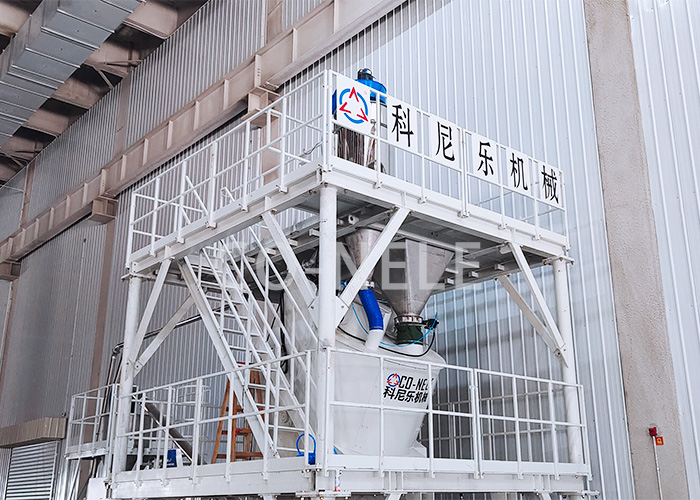

Granulador de mezcla intensiva de CONELE para la línea de producción de Stupalith.

- Diseño de barril inclinado + sistema de rotor de alta velocidad: crea una fuerza de corte contrarrotante, generando un campo de mezcla turbulento tridimensional que elimina las zonas muertas y garantiza una uniformidad del 100%, incluso con aditivos traza tan bajos como 0,1%.

Sistema de Control Inteligente: Utiliza PLC y sensores de temperatura/humedad para controlar con precisión la velocidad de rotación, la temperatura y otros parámetros. Esto permite predefinir recetas de proceso y realizar ajustes en tiempo real, cruciales para mantener una calidad constante de los pellets y evitar problemas como la adherencia del molde.

- Capacidad multifunción: integra procesos de mezcla, granulación y fibrización en una sola máquina, acortando significativamente la cadena de producción.

- Alta resistencia al desgaste: Equipado con revestimientos y cuchillas especiales resistentes al desgaste, lo que prolonga la vida útil y reduce los costos de mantenimiento.

- Descarga rápida y limpia: cuenta con un sistema de descarga patentado que garantiza una descarga completa y rápida del material sin fugas.

Resultados obtenidos

- Mayor calidad del producto: La dispersión uniforme de aglutinantes y aditivos lograda por el granulador CONELE mejoró significativamente la densidad de partículas y la esfericidad de los gránulos de Stupalith. Esto se traduce en una mayor densidad del material verde y un mejor rendimiento de sinterización en procesos posteriores.

- Mayor eficiencia de producción: El proceso integrado de mezcla y granulación dentro de una sola unidad redujo el tiempo total del ciclo de producción en un estimado de 30-50% en comparación con los métodos tradicionales.

- Estabilidad operativa mejorada: el diseño robusto y el sistema de control preciso minimizaron el tiempo de inactividad y garantizaron una calidad consistente y repetible de lote a lote.

- Consumo de energía reducido: La acción de mezcla eficiente y los tiempos de procesamiento más cortos contribuyeron a un menor consumo de energía por unidad de producto.

La aplicación de laGranulador de mezcla intensiva CONELELa producción de Stupalith demuestra su capacidad para abordar los desafíos críticos de la fabricación de cerámica avanzada. Al ofrecer una uniformidad de mezcla superior, mejorar la calidad de los gránulos, optimizar la eficiencia y garantizar la fiabilidad del proceso, los equipos de CONELE han demostrado ser un recurso valioso para los fabricantes que buscan materiales de alto rendimiento y flujos de trabajo de producción optimizados.

Hora de publicación: 15 de septiembre de 2025