Stupalith, ein Spezialkeramikwerkstoff, der für seine außergewöhnliche Haltbarkeit und thermische Stabilität bekannt ist, findet breite Anwendung in industriellen Hochtemperaturanwendungen. Der Herstellungsprozess erfordert präzises Mischen und Granulieren, um die gewünschten Materialeigenschaften zu erzielen. Ein führender Hersteller stand bei herkömmlichen Anlagen vor Herausforderungen wie ungleichmäßiger Mischung, geringer Granulatdichte und niedriger Produktionseffizienz.

Lösung

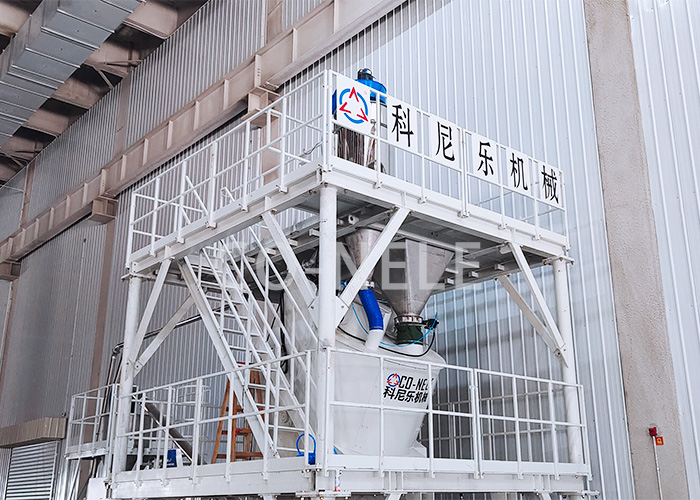

CONELEs Intensivmischgranulator für die Stupalith-Produktionslinie.

- Neigbare Trommelkonstruktion + Hochgeschwindigkeitsrotorsystem: Erzeugt eine gegenläufige Scherkraft, die ein dreidimensionales turbulentes Mischfeld erzeugt, Totzonen eliminiert und eine 100%ige Gleichmäßigkeit gewährleistet, selbst bei Spuren von Zusatzstoffen von nur 0,1%.

- Intelligentes Steuerungssystem: Nutzt SPS und Temperatur-/Feuchtigkeitssensoren zur präzisen Steuerung von Drehzahl, Temperatur und weiteren Parametern. Dies ermöglicht voreingestellte Prozessabläufe und Echtzeitanpassungen, was für eine gleichbleibende Pelletqualität und die Vermeidung von Problemen wie Formverklebungen entscheidend ist.

- Multifunktionalität: Integriert Misch-, Granulier- und Faserungsprozesse in einer einzigen Maschine und verkürzt so die Produktionskette erheblich.

- Hohe Verschleißfestigkeit: Ausgestattet mit speziellen verschleißfesten Auskleidungen und Klingen, was die Lebensdauer verlängert und die Wartungskosten reduziert.

- Schnelle und saubere Entleerung: Verfügt über ein patentiertes Entleerungssystem, das eine gründliche und schnelle Materialentleerung ohne Leckage gewährleistet.

Erzielte Ergebnisse

- Verbesserte Produktqualität: Die durch den CONELE-Granulator erzielte gleichmäßige Verteilung von Bindemitteln und Additiven verbesserte die Partikeldichte und die Kugelform der Stupalith-Granulate deutlich. Dies führt zu einer höheren Grünkörperdichte und einem verbesserten Sinterverhalten in den nachfolgenden Prozessen.

- Erhöhte Produktionseffizienz: Durch den integrierten Misch- und Granulierprozess in einer einzigen Einheit konnte die gesamte Produktionszykluszeit im Vergleich zu herkömmlichen Methoden um schätzungsweise 30-50 % reduziert werden.

- Verbesserte Betriebsstabilität: Die robuste Konstruktion und das präzise Steuerungssystem minimierten Ausfallzeiten und gewährleisteten eine gleichbleibende, wiederholbare Qualität von Charge zu Charge.

- Reduzierter Energieverbrauch: Die effiziente Mischwirkung und die kürzeren Verarbeitungszeiten trugen zu einem geringeren Energieverbrauch pro Produkteinheit bei.

Die Anwendung derCONELE IntensivmischgranulatorDie Stupalith-Produktion beweist die Fähigkeit von CONELE, kritische Herausforderungen in der modernen Keramikfertigung zu meistern. Durch überlegene Mischhomogenität, verbesserte Granulatqualität, gesteigerte Effizienz und gewährleistete Prozesssicherheit hat sich die Ausrüstung von CONELE als wertvolle Ressource für Hersteller erwiesen, die Hochleistungsmaterialien und optimierte Produktionsabläufe anstreben.

Veröffentlichungsdatum: 15. September 2025