ວັດສະດຸທີ່ຕຳກັນໃນວັດສະດຸທົນໄຟທີ່ບໍ່ມີຮູບຮ່າງແມ່ນໃຊ້ວິທີການກໍ່ສ້າງແບບຕຳດ້ານຂ້າງ ແລະ ບີບດ້ານຂ້າງ, ແລະ ສ່ວນປະສົມທີ່ບໍ່ມີຮູບຮ່າງຈະຖືກໄຫຼ ແລະ ບິດເບືອນກາຍເປັນຮູບຮ່າງທີ່ຫລໍ່, ແລະ ຕົວແທນແມ່ນການຫລໍ່ແບບຕີ. ໃນການຫລໍ່ແບບຕີ, ວັດສະດຸທົນໄຟທີ່ບໍ່ມີຮູບຮ່າງຄ້າຍຄືດິນຊາຍປຽກເອີ້ນວ່າວັດສະດຸທີ່ຕຳກັນ, ເຊິ່ງແຕກຕ່າງຈາກວັດສະດຸຄ້າຍຄືພາດສະຕິກ ແລະ ວັດສະດຸສ້ອມແປງທີ່ມີການບິດເບືອນແບບພາດສະຕິກຄືກັບພາດສະຕິກອິນຊີ. ວັດສະດຸທີ່ຕຳກັນບໍ່ຈຳເປັນຕ້ອງເພີ່ມສານຍຶດຈຸດລະລາຍຕ່ຳ, ມີຄວາມຕ້ານທານການກັດກ່ອນສູງ ແລະ ທົນທານຕໍ່ການກະແທກຄວາມຮ້ອນໄດ້ດີ, ສະນັ້ນມັນສ່ວນໃຫຍ່ແມ່ນໃຊ້ເປັນວັດສະດຸທົນໄຟທີ່ບໍ່ມີຮູບຮ່າງທີ່ມີຄຸນນະພາບສູງ.

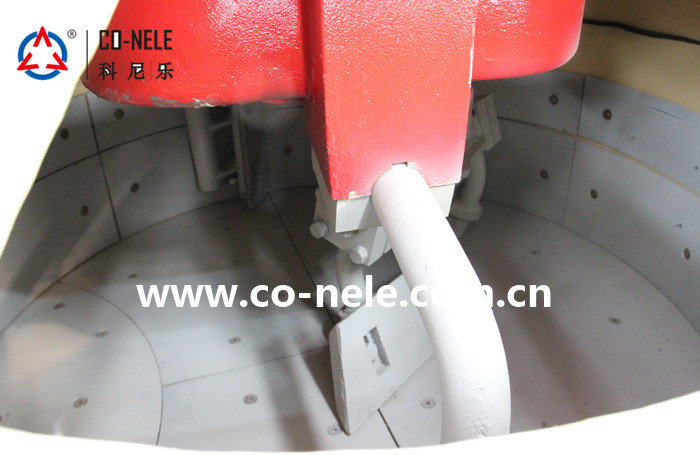

ເພື່ອປະສົມ ແລະ ຜະລິດວັດສະດຸຕີທີ່ເໝາະສົມນີ້, ແຮງບິດຂອງເຄື່ອງປະສົມຕີຈະໃຫຍ່ກວ່າການປະສົມຜົງ ແລະ ການກະຈາຍຂີ້ຕົມ. ແນະນຳໃຫ້ໃຊ້ເຄື່ອງປະສົມດາວເຄາະແບບເພົາຕັ້ງ - ເຄື່ອງປະສົມຕີແບບມືອາຊີບ. ເຄື່ອງປະສົມແບບ crucible ຖືກບັງຄັບໃຫ້ຕັດ, ກະຈາຍ ແລະ ຂູດ.

ຄຸນລັກສະນະຂອງເຄື່ອງປະສົມ ramming ຂອງດາວເຄາະແນວຕັ້ງ:

ວັດສະດຸທີ່ທົນທານຕໍ່ການກະທົບຈະໄຫຼໄປຕາມເສັ້ນທາງການສັ່ນສະເທືອນຂອງດາວເຄາະທີ່ກຳນົດໄວ້, ແລະ ການເຮັດວຽກກໍ່ລຽບງ່າຍ. ກະແສວັດສະດຸທີ່ເກີດຈາກການປະສົມປະສານຂອງການໝຸນວຽນ ແລະ ການໝຸນຕົວຂອງມັນເອງຂອງອຸປະກອນການສັ່ນສະເທືອນຈະສ້າງແຮງປະຕິກິລິຍາ, ແລະ ແຮງຫຼາຍຢ່າງກໍ່ຖືກລວມເຂົ້າກັນ. ການປະສົມ ແລະ ການປະສົມແບບບັງຄັບ. ເນື່ອງຈາກເສັ້ນທາງການປະສົມທີ່ອອກແບບມາເປັນພິເສດ ແລະ ການອອກແບບເພົາຕັ້ງຂອງເຄື່ອງປະສົມ, ເຄື່ອງປະສົມແບບກະທົບຈະຖືກເພີ່ມດ້ວຍຢາງບີບດ້ານຂ້າງເພື່ອການເຮັດວຽກຊ່ວຍ, ແລະ ເຄື່ອງປະສົມທັງໝົດບໍ່ມີພື້ນທີ່ທີ່ບໍ່ມີປະສິດທິພາບໃນການເຮັດວຽກ. ເຄື່ອງປະສົມແບບກະທົບຖືກຕັດ ແລະ ບິດດ້ວຍມີດບິນຄວາມໄວສູງເພື່ອໃຫ້ໄດ້ການປະສົມວັດສະດຸທີ່ເປັນເອກະພາບໃນເວລາສັ້ນໆ. ດັ່ງນັ້ນ, ເຄື່ອງປະສົມແບບກະທົບສາມາດແກ້ໄຂບັນຫາຄຸນນະພາບການປະສົມທີ່ບໍ່ດີຂອງວັດສະດຸຕ່າງໆໄດ້ຢ່າງສົມບູນ.

ເສັ້ນທາງການປະສົມຂອງເຄື່ອງປະສົມແບບຕອກແມ່ນເສັ້ນໂຄ້ງເສັ້ນທາງທີ່ບໍ່ມີມຸມຕາຍທີ່ມີປະສິດທິພາບການປະສົມສູງ ແລະ ປະສິດທິພາບການປະສົມສູງຫຼັງຈາກການຄົ້ນຄວ້າຢ່າງລະອຽດ ແລະ ການທົດສອບພາກສະໜາມເປັນເວລາຫຼາຍປີ. ການໝຸນຂອງເສັ້ນທາງການປະສົມແບບຕອກແມ່ນການປະຕິວັດ. ມັນໄດ້ຮັບໂດຍການວາງການໝຸນຂອງການປັ່ນປ່ວນຜົນຜະລິດຊ້ອນກັນ. ຂະບວນການນີ້ເປັນຂອງຮູບແບບການເພີ່ມຄວາມໄວ. ການປະສົມແມ່ນໄວ ແລະ ປະຫຍັດແຮງງານ. ເສັ້ນໂຄ້ງເສັ້ນທາງເປັນຂອງຊັ້ນທີ່ກ້າວໜ້າ ແລະ ມີໂຄງສ້າງທີ່ໜາແໜ້ນຂຶ້ນ, ດັ່ງນັ້ນເຄື່ອງປະສົມແບບຕອກຈຶ່ງມີຄວາມເປັນເອກະພາບສູງ (ຄວາມສະໝໍ່າສະເໝີຂອງການປະສົມສູງ), ປະສິດທິພາບການປະສົມສູງ.

ເວລາໂພສ: ກໍລະກົດ 31-2018